|

前言Preface

新能源客车B 级电压线束较传统能源客车增加很多,线束过孔的增加会对客车的防尘、防水、降噪等性能造成 较大影响 。

如何优化线束过孔位置结构,避免线束在过孔处出现磨损,提升防尘、防水、降噪性能,是控制整车电器的安全性及可靠性的 重要环节 。

过线孔位置的结构 Structure of the over-wire hole position

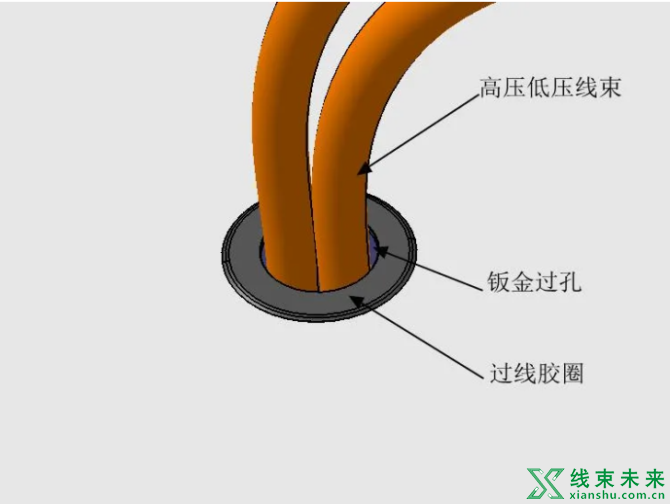

1. 过线胶圈结构

主要用于 驾驶区封板、仓体封板等处对防尘、防水、降噪的要求不高的线束过孔,可通过辅助打胶或发泡的措施来避免胶圈脱落及提升防尘、密封性能,具体结构如图所示。

优点 :结构简单、操作简单。 缺点 :过孔处防尘、防水、降噪性能差。

胶圈脱离及老化破损后,过孔线束有磨损短路的隐患。

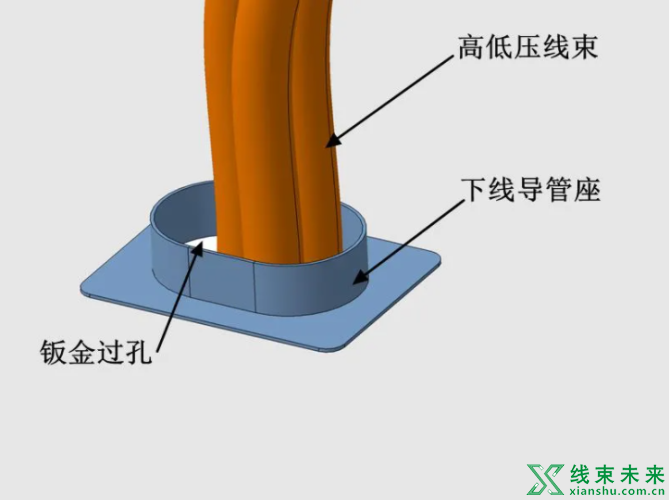

2.下线导管座结构

主要用于 顶电池罩内顶蒙皮,车内后围拐角等处对防水、降噪性能要求不高的线束过孔,可对线束与下线导管座过线孔处缝隙发泡密封处理,具体结构如图所示。 优点 :结构简单、操作简单、线束磨损防护较好; 缺点 :过孔处防水、降噪性能差。

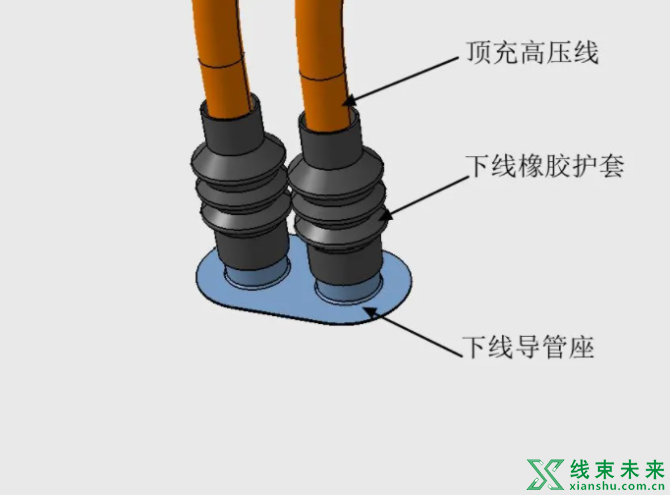

3.下线橡胶护套结构

该结构为上述下线导管座结构的 升级 ,主要用于车顶外露部位下线孔,在维持下线导管座结构的基础上,增加下线橡胶护套连接高压线束及下线导管座,提升下线结构的防水能力,如顶充下线位置,具体结构如图所示。

优点 :结构简单,防水性能提升; 缺点 :操作相对复杂,高压线束护套老化后,护套与高压线束之间间隙仍然存在漏水到车内的隐患。

过孔位置的结构优化方案 Structural optimisation of the over-hole position

1. 车内后围拐角处下线结构优化

多数新能源客车的高压控制器及部分电池布置在后部仓体内,顶置电池、顶充、空调等线束从车内后围拐角下线到后仓内与高压 部件连接 。

因驱动电机、打气泵等噪声源也位于车后部,后围拐角处下线孔的结构 优化 对车内后部噪声的控制及密封性能的提升尤为重要。

以下简介一种车内后围拐角下线结构的优化方案,在过线孔处采用公母橡胶护套 替代 传统的过线胶圈。

改进后结构的 优点 : ① 安装方便 ,不影响穿线工序,橡胶护套可以后装。 ② 提升 过孔处多根线束之间防尘、降噪 性能 。 ③ 避免 发泡及打胶不到位造成后期线束磨损的 隐患 。 ④ 提升 后期售后对线束拆装的 方便性 。 ⑤ 避免 老结构发泡剂及密封胶下漏造成的 不美观 ,提升美观性。

免责声明:如果侵犯了您的权益,请联系站长,我们会及时删除侵权内容,谢谢合作! |