|

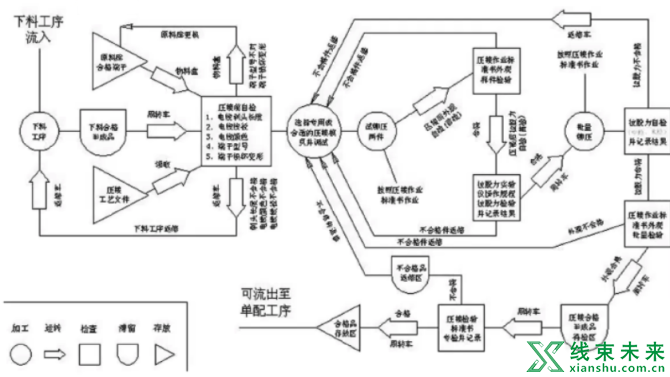

操作流程

( 压接工序流程图 )

技术要求

1、从下料工序领取检验合格的半成品后,首先按照铆压工艺检查两端的剥头长度,如图一所示:

2、对领取的端子进行 自检 ,端子合格且剥头长度符合工艺要求,选择专用或合适的模具后,方可开始铆压作业。

若是 链式压接机 ,先将端子装在压接机支架上,找到端子的开始位置,开口向上水平放置于模具上固定好,把电线的线芯放入端子包容部位进行铆压(如图二所示)。

目测 第一个端子铆压的外观,根据端子压痕手动调节模具的松紧至合适高度(如图三、四所示)

压接单件端子 时,左手拿住端子的顶部,将端子尾部水平放入模具的压接部位,右手拿电线,将线芯放入端子的包容部位进行铆压(如图五所示)。

目测 第一个端子铆压的外观,根据端子压痕手动调节模具的松紧至合适高度(如图六所示)。

3、将模具松紧调整至 合适状态 后,试压两件,并目测样件外观:

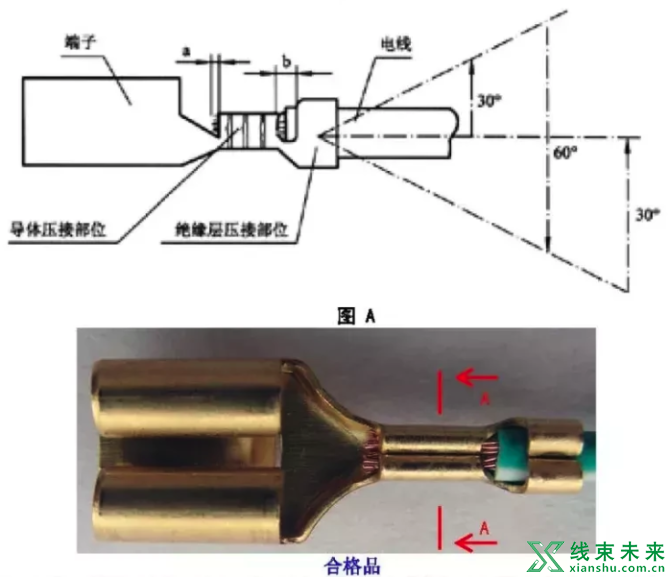

端子应分别压紧在导线绝缘层上,导线不应压断,绝缘层不应压入导线压接部位,导线与端子相接部位,应无明显缝隙,端子压接部位应包住全部导体,在图A所示的a区中:

①可见电线导体,外露长度为0.5mm≥a≥0.2mm。 ②针对C16A保险丝盒端子(DJ622-D6.3B/C 及 DJ626-6.3B/C 及 DJ621-W6.3B/C)端子压接 a 区外露长度为0.3mm≥a≥0.1mm。 ③绝缘层压接部位经不少于3个循环的上下30°弯折试验后,在图A所示的b区中仍可见绝缘层和线芯。 ④在绝缘层压接部位,绝缘层与端子的间隙为0-0.3mm。

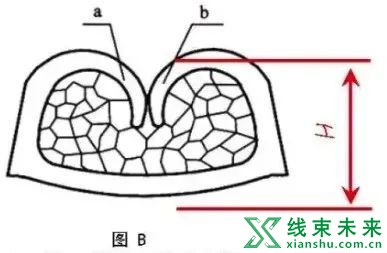

如图B所示:

①端子压接的卷曲部分a、b必须相接,且对称。 ②针对 C16A 保险丝盒端子(DJ622-D6.3B/C 及 DJ626-6.3B/C 及 DJ621-W6.3B/C 端子压接后高度(A-A向视图,合格品图示),H≤2.3mm如图B所示)。

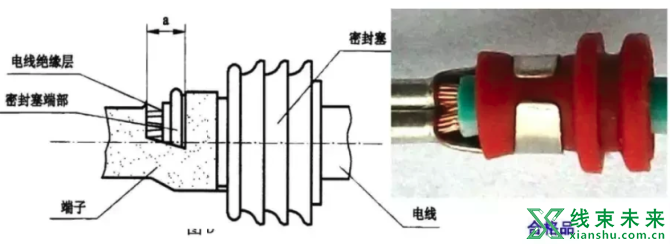

如图C所示 :横断面底部两侧的毛刺高 e 应不超过端子压接后的厚度 g ,毛刺宽度 f 应不超过g的1/2。 带密封塞的端子 铆压时应注意 :密封塞在铆压时不能损伤。电线与密封塞之间不应有目视可见的间隙。电线和密封塞与端子压接后,在图D所示的 a 区内应可见密封塞端部和电线绝缘层的端部及线芯。

4、 目测外观合格 后,对试压样件(两件)使用拉力机进行拉脱力测试(如图7所示),当端子的拉脱力符合《拉脱力试验仪操作规程》要求后并做好自检记录,方可继续铆压。

注意事项

1.铆压时应 禁止 将手放入压着区,以免压伤手指。 2.需要暂时离开岗位或调整模具时, 必须 关闭设备电源。

3.铆压作业时,端子 不能 混放。

4.对铆压完成的端子,不能落地,做好防护, 避免 损伤。

5.用胶杯将铆压合格的端子 保护 好,存放于指定位置并做好状态标识(即合格品标牌、不合格品标牌),避免混放。

6.在进行 单件铆压时 应注意:在手执端子进行铆压的时候,端子应水平放置于模具上,不得出现端子抖动、歪斜、转动(如图八所示)的情况,以避免造成端子铆压不良。 7.在 压接作业 中,要详细做好三检,杜绝不良品的产生。在压接端子时,外观出现下列情况的都将视为不合格品:

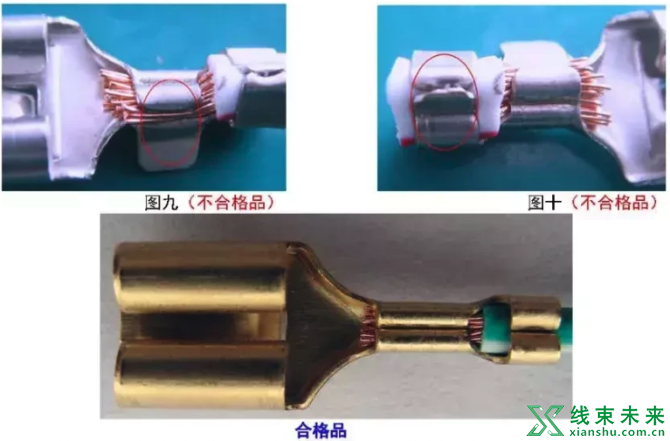

①端子外观变形(影响端子使用寿命),如图九、十所示。

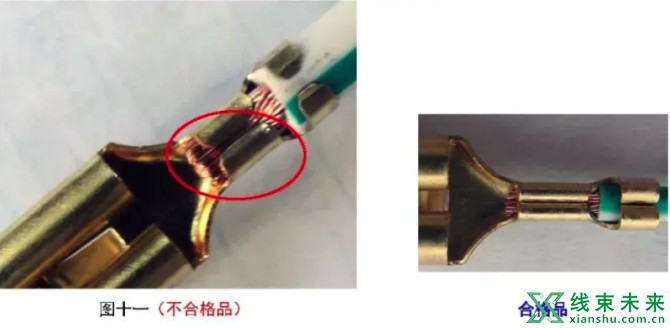

②端子压接部位漏铜丝(有可能造成短路,拉脱力不够),如图十一所示。

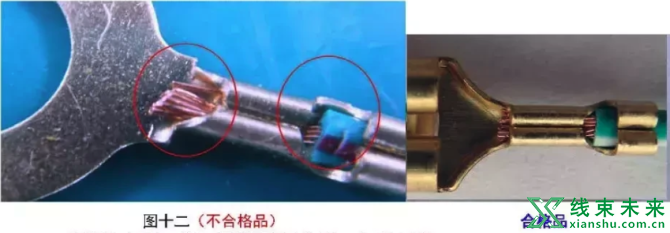

③端子开裂,装配后容易断裂,如图十二所示。

④密封塞包容不良,损伤(不能起到防水作用),如图十三所示。

⑤端子背部压痕过浅或过深,尾部有裂痕(直接造成脱力不够),如图十四所示。

⑥压入过深,造成端子卷曲部分与线芯相撞,如图十五所示。

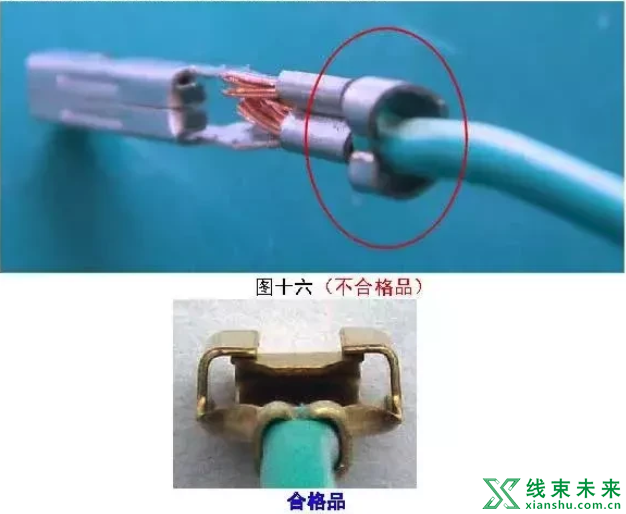

⑦端子尾部没有压住绝缘层,间隙过大,如图十六所示。

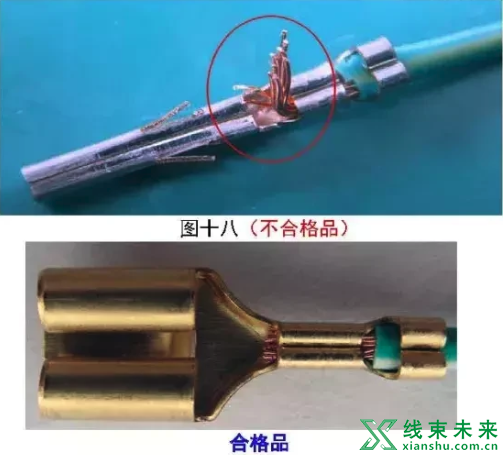

⑧端子压着部位前端没有露铜丝,后端未压住绝缘层(如图十七所示),或是前端铜丝露出过长,影响端子与护套的配合或是造成线束间联电(如图十八所示)。

⑨端子铆压完成后出现弯曲、变形的情况(造成端子穿件不到位或端子穿不进护套),如图十九所示。

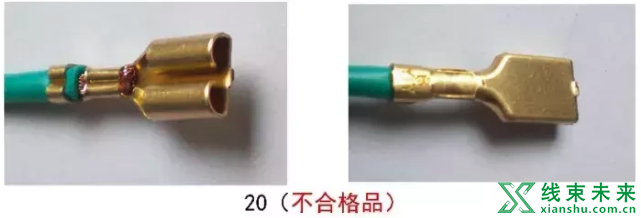

⑩端子铆压完成后端子头部有毛刺(如下图20所示),端子装配时很难装配,产生的毛刺可能会损伤护套。

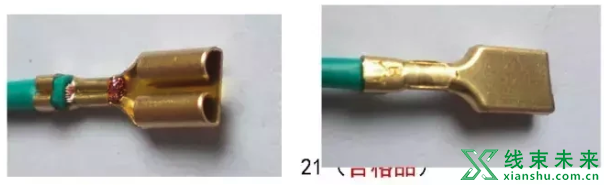

⑪端子铆压后的合格品如图(21)所示,端子头部无毛刺。

⑫模具钳口处积压铜屑是产生端子头部有毛刺的原因之一,为了减少类似事件的产生,模具工作过程中需每隔2个小时定期清扫模具钳口的铜屑。

“三检”制

1、 首检 :每个型号端子试压接完前两根线时,进行外观和拉力检查,检查数量2根。

2、 中检 :每个型号端子每20分钟进行一次检查,检查数量1根;不足20分钟的,以线号为基准,对中间时刻压接的端子进行一次检查,检查数量1根。

3、 末检 :每个型号端子压接完成时,对已完成的进行整体外观检查。检查数量是以线号为单位的一整把。

紧急措施处理

机器出现故障时,要及时关掉电源,报告工段长或车间领导,解决后方可继续使用。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |