|

根据中国的能源资源状况、国际汽车技术的发展趋势,预计到2025年后,中国普通汽油车占乘用车的保有量将仅占50%左右,而先进柴油车、燃气汽车、生物燃料汽车等新能源汽车将迅猛发展。

但是,新能源汽车产业目前处于探索与少量试产阶段,国内乃至国际上都没有形成产业规模。 因此,相关的 零部件也处于试制阶段 。

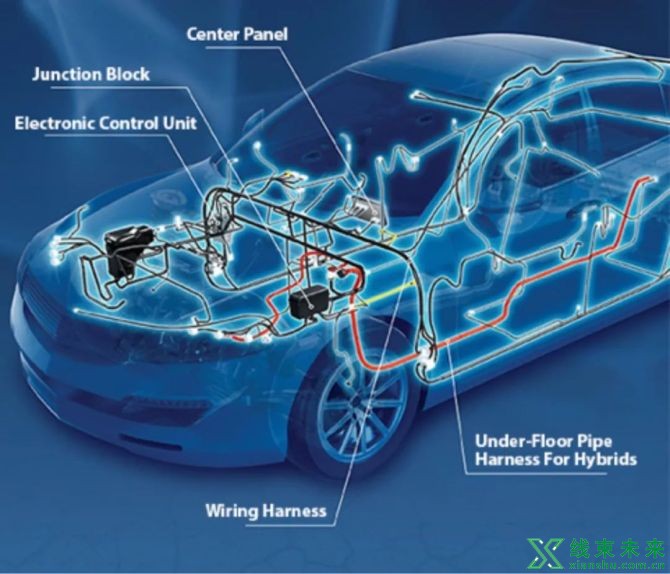

电动车,以电力驱动,必须使用大功率的电机、大容量的电池。同时,为了减少充电时间,需利用高压大电流充电技术,借助高压电气系统。

电动车高压电气系统 可将电机、电池和动力电子元器件等零部件全部连接在一起。

其中,电动车 高压线束 是 连接电动车能量源(燃料电池) 与 动力装置 的 电气通路 。

进入正文,为了弥补我国在电动车高压线束领域的研究空白,摆脱我国电动车中所需的高压线束基本 直接采购国外产品 的现状,展开了一种高压大电流电动车高压线束的 自主研发 。

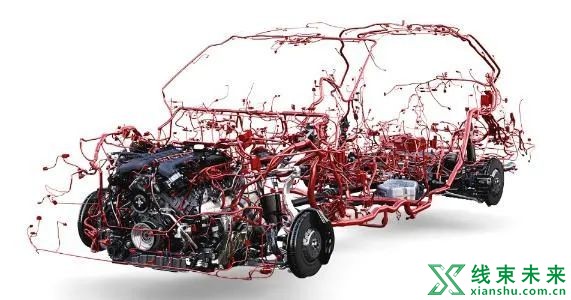

为了满足电动车的驱动要求,以及在各种行驶条件下线束 连接可靠性 、 使用安全性 的要求,本文将一种高压大电流(大功率)电动车高压线束的设计要点列出。

根据电动车高压电气系统对高压线束的使用要求,所设计的电动乘用车高压线束应满足以下要求: a、 高压大电流的使用性要求 。 b、 抗电磁干扰、防水、抗振、耐磨、阻燃和接触可靠等安全可靠性要求 。

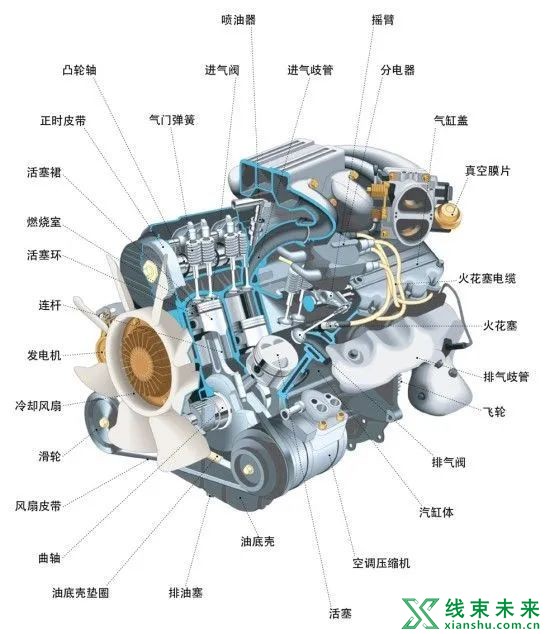

高压电缆·设计 Design of high voltage cables 传统汽车是以汽油发动机为动力。 传统汽车线缆 作用是 传输控制信号 ,承受的电流和电压都很小,故电缆直径较小,结构上也仅是导体外加绝缘,很简单。

但根据电动车高压电缆的使用要求, 电动车高压电缆 主要起 传输能量 的作用。需把电池的能量传输到各个子系统,因此所设计的电动乘用车高压线束必须满足高压大电流传输。

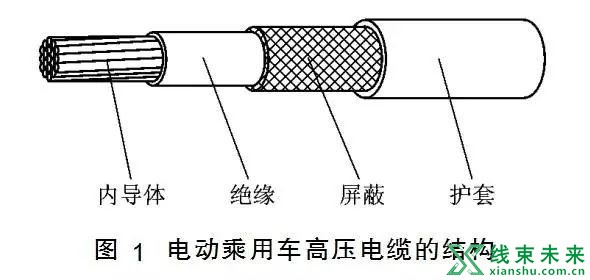

电动车高压电缆承受的电压较高(额定电压最高600V)、电流较大(额定电流最高600A),电磁辐射较强,故电缆的直径明显增大。

同时,为了避免电磁辐射对周围电子设备产生强烈电磁干扰,影响其他电子设备正常运行,电缆还设计了抗电磁干扰屏蔽结构 。

抗电磁干扰屏蔽结构 ,即采用同轴结构,利用内导体和外导体(屏蔽)共同作用,电缆内的磁场成同心圆分布,而电场从内导体指向并止于外导体,使电缆周围外部的电磁场为零,亦即屏蔽了电磁辐射,从而确保电动车正常运行。

早期汽车线缆用绝缘材料主要是PVC(聚氯乙烯),但PVC中含有铅,对人体有害,近些年来逐渐被LSZH(低烟无卤材料)、TPE(热塑性弹性体)、XLPE(交联聚乙烯)、硅橡胶等材料替代。

由于电动车高压电缆在满足高压大电流、抗电磁干扰的同时,还要满足耐磨和阻燃等要求,因此对这些 材料性能 进行了对比 :

a、 LSZH 可分为 PO(聚烯烃)类 和 EPR(乙丙橡胶) 类两大类,其中以PO类电缆料为主流。 PO类LSZH阻燃电缆料 的配方中有大量的AI(OH)3、Mg(OH)2无机阻燃剂,从而使该电缆料具有较好的阻燃、低烟、无卤、低毒等特性。 但同时也使其在物理机械性能、电气性能以及挤出工艺性能等方面与其他非阻燃材料及含卤阻燃材料存在差异。

(TPE)

b、 TPE 是一种兼具橡胶和热塑性塑料特性的高分子材料,在常温下显示橡胶的高弹性,在高温下又能塑化成型,但该材料不耐磨,不能满足电动车高压线束的使用要求。

c、 XLPE 是由耐温等级为75℃的普通PE(聚乙烯)材料经过辐照交联后制得的,其耐温等级可达到150℃,并具有优良的物理机械性能、抗过载能力及长寿命等特点,但不阻燃。

d、 硅橡胶 的击穿电压高,故具有耐电弧性、耐漏电痕迹性、耐臭氧性,其同时具有良好的耐高低温性,耐高温可达200 ℃,绝缘性能良好,在高温高湿条件下性能稳定、阻燃。

在对比上述材料性能后, 硅橡胶 因具有 物理机械性能良好 、 使用寿命长 、 价格低廉 等优点而成为了电动车高压电缆绝缘材料的 首选 。

最终设计的电动车高压电缆的结构如上图所示。

高压连接器·设计 Design of high voltage connectors

1. 大电流接触件的设计

通常连接器(主要指其中的接触件)都有使用温度限制,一旦使用温度超过规定限值,连接器就会因发热而降低安全性,甚至失效损坏。

造成连接器使用温度增高的原因 主要有两方面 : a.汽车本身。 汽车上温度最高的部位就是发动机周围,例如传统汽车发动机周围温度可达125℃以上。 b.连接器本身。 连接器在使用过程中会发热,连接器中插合的接触件存在接触电阻,接触电阻越大,功率损耗越大,接触件的温度越高,可靠性越低。对此,在设计电动乘用车高压大电流连接器时尤其需要注意。

过高的使用温度 → 连接器中的绝缘材料受损 → 降低其绝缘性能,甚至烧毁失效 → 接触件受热后出现弹性下降 ,或在 接触区形成绝缘薄膜 → 降低接触可靠性 → 增大接触电阻 → 加剧使用温度升高 。

如此恶性循环最终导致连接接触失效,必须合理设计电动车高压大电流连接器中的大电流接触件。 在设计大电流接触件时,选用何种接触形式将直接决定连接器的质量和成本。

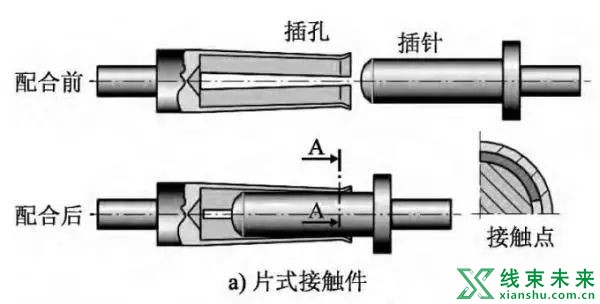

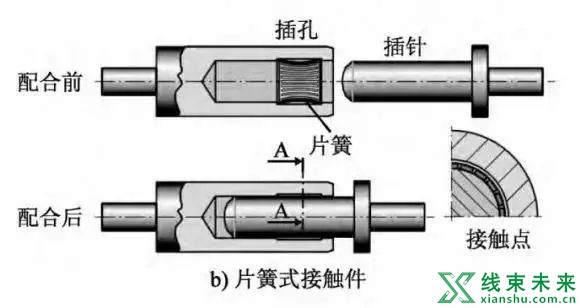

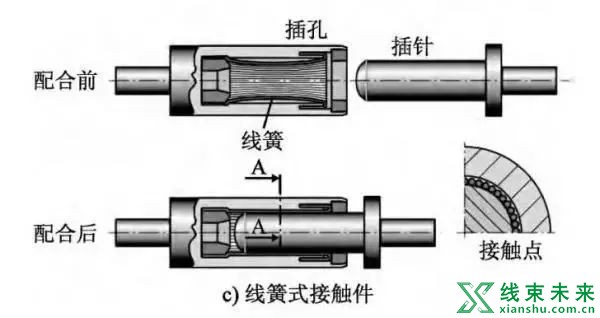

通常接触件的 接触形式 主要有 片式 、 片簧式 和 线簧式 三种。

片式接触件 的插孔为圆柱筒开槽并收口,插孔采用铍青铜丝(棒)加工,原材料价格较贵,且后续收口工序较难控制,产品质量一致性较难保证,成本较高。

片簧式接触件 的插孔为冠簧孔,插孔内安放有1~2个片簧圈,每个片簧圈由多个弹簧片组成,所有弹簧片都向里拱,组成具有弹性的弹簧圈;当插孔和插针相配时,每个弹簧片都和插针接触并且产生挤压力,保证多点稳定接触;片簧式插孔由黄铜车制件及冠簧冲压件组成,产品一致性好,成本低。

线簧式接触件 的插孔为线簧孔,插孔的结构和片簧式插孔的结构相似,只是线簧式插孔由弹簧线组成,线簧式插孔虽然性能优良,但是工艺复杂,成本也较高。

在对上述各接触形式接触件比较后, 电动车高压大电流连接器采用大电流片簧式接触件较好 。

同时,为提高接触可靠性及载流能力,以及满足大电流接触件的其它指标要求,大电流片簧式接触件可以采用双簧片的两级片簧式插孔。同时,需对大电流接触件进行 接触电阻的计算 、 结构的设计 以及 样件设计修正 。

2. 耐高压性能设计

为了满足电动车高压连接器的设计要求,必须通过 结构设计 和 材料选择 使高压连接器的各个部分均具有足够的 介电强度 ,确保其耐高压性能。

电动车高压连接器的耐高压性能设计主要包括 爬电距离 、 界面气隙 和 绝缘材料 等方面。

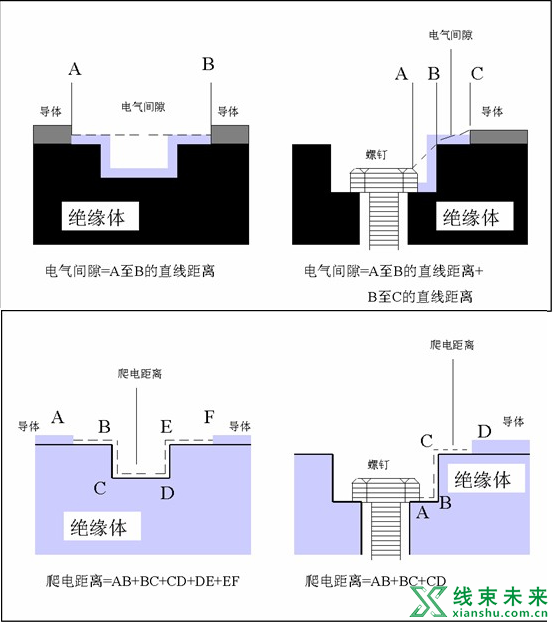

爬电距离 是指当工作电压过大时,瞬时过电压会导致电流沿绝缘间的间隙向外释放电弧,损害器件甚至操作人员,这个 绝缘间隙 就是爬电距离,电弧持续的工作电压决定了爬电距离。

在高压连接器结构设计时应尽可能增大爬电距离,考虑到连接器介质耐压400V以上,经过仔细计算与校核,将连接器的爬电距离设计成24mm以上,即可完全满足高压连接器600V的使用要求。

为了提高连接器的耐高压性能,连接器插合时,其界面部位应贴合 无空气间隙 。连接器的界面主要包括插头连接器和插座连接器的插合界面、连接器接触件和导线的连接部位。这些部位需要介质全填充无空气才能可靠保证连接器不被击穿。

为了杜绝 界面气隙 的存在,在高压连接器设计时采取了如下措施: a、 在插合界面处采用了软绝缘材料,以保证在插合到位的同时将空气间隙填实 。 b、 插孔接触件外的绝缘采用了模塑的形式,将接触件外的间隙填实 。 c、 插头和插座的插合面采用锥面结构 。 d、 接触件连接电缆后部分电缆绝缘伸入连接器壳体绝缘 。

为了提高连接器的耐高压性能,电动车高压连接器选用了 绝缘性能良好 、 击穿电压高 、 绝缘强度高 、 高温高压下稳定性好 、 耐电弧 / 耐漏电痕迹 / 吸湿性低 的 PPA(聚邻苯二甲酰胺)塑料 。

3. 整体结构设计

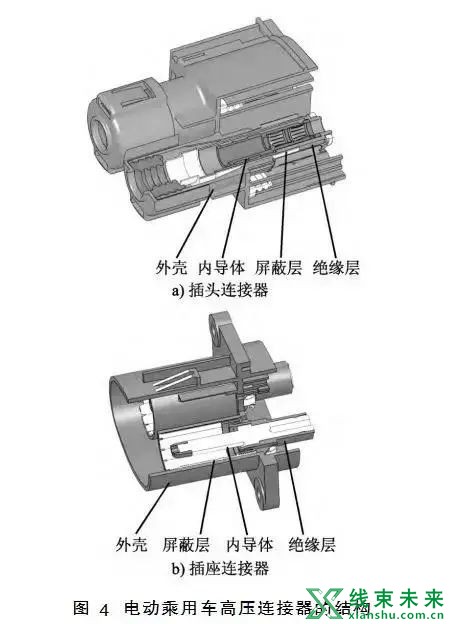

最终设计的电动车高压连接器的结构如图4所示。高压连接器的结构从里到外依次为 内导体 、 绝缘层 、 屏蔽层 、 外壳 。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |