|

汽车线束生产的过程中,端子的压接是整个生产链中最关键的工位,所以端子的压接标准也是很重要的,给大家分享下关于端子压接的标准 铆压标准

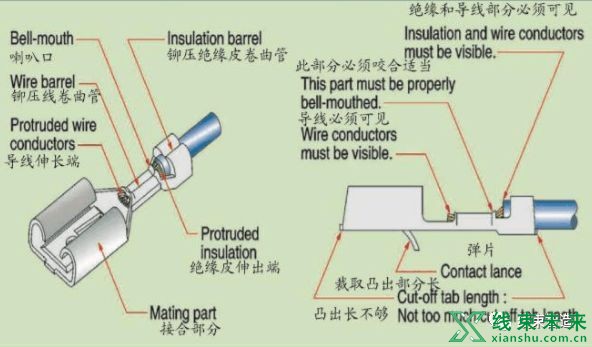

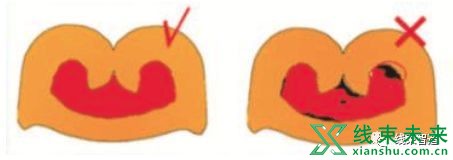

正确铆压标准

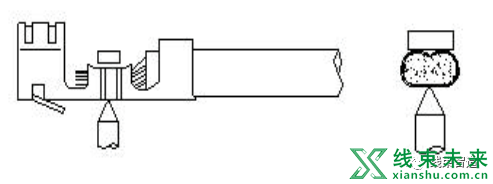

端子的 外模 压着绝缘外被铆压部分,须在端子内模与外模间距的1/2或2/3的位置。

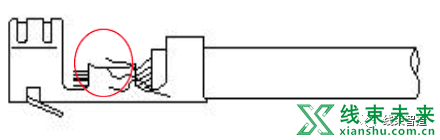

端子的 内模 压着导体后外露部分,须超过0.2~2mm,正确铆压如下图:

不良铆压标准

1、绝缘外被压着过长,此种现象将造成铜丝易断落。

压着过长 : ①绝缘外被过于靠近导体压着部分 ②将绝缘外被直接压着于导体压着部分

2、绝缘外被压着过短,此种现象将造成端子拉力不足,易脱落。

压着过短 : ① 绝缘外被未完全被压着 ② 绝缘外被没被端子外模包覆

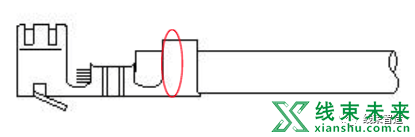

3、尾料切断部分,所剩下的料头超过1mm。

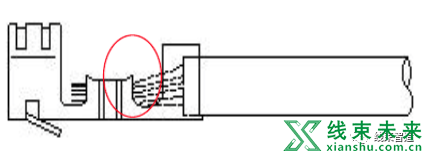

4、端子内模有 导体外露 (分叉)。

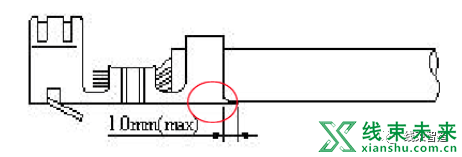

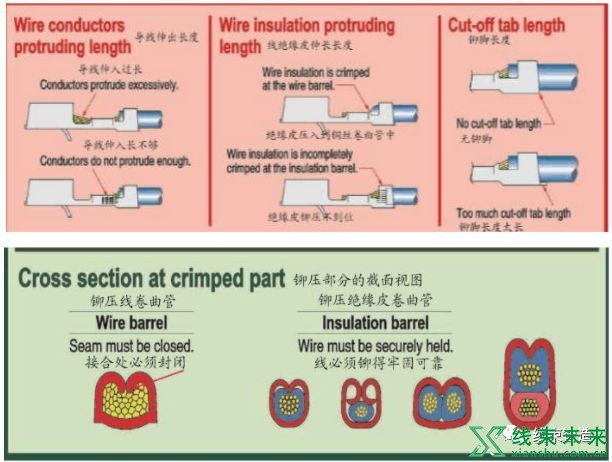

5、导体压着过长,此现象将造成端子不易与护套适配。

导体压着过长 : 导体过于靠近端子头部

6、导体压着过短,此种现象将造成端子拉力不足,易脱落。

导体压着过短 : ① 导体未完全被压着 ② 导体 没被端子内模包覆

7、端子内模压着 突嘴过大 (超过内模的1/3)。

8、端子压接的 毛刺管理 : ① 毛刺 高度 不得超过端子底部高度 ②毛刺 长度 不得超过材料厚度的1/2 ③ 毛刺 宽度 不得超过材料厚度的1/2

9、端子压接面积应该进行控制,以 压缩比 进行评价。 ① 压缩比的 标准 在70%-90% ② 压接后内部尽量 不要有 间隙 ③ 若有间隙,面积 不能超过总面积 的2%

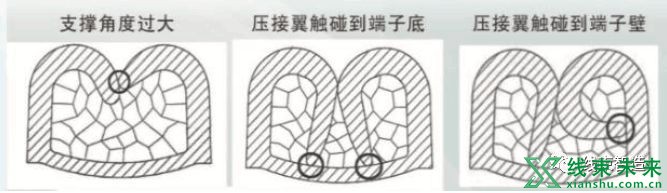

10、 其他 铆压 注意事项:

a.压接后的 材料厚度 不得低于压接前高度的1/2。

b. 羽翼间的高度 差 不得大于材料厚度的1/2。

c.压接翼到端子底部的 高度差 不得低于材料厚度的1/2,且不得触底或触壁。

d.压接好的端子不可出现 缺口 、 断裂 或 裂纹 (要显微镜下看)。

e.压接好后, 压接翼间 不能出现间隙,且接触面积不得低于材料厚度的75%。

11、以下图形为各种 标准限度 参照。

测量 & 判定基准

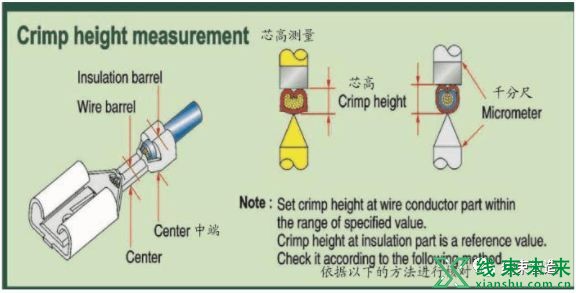

端子内模导体压着高度测量

方式 :铆接高度的标准依线径的不同有所不同,根据端子 型号 和 供方 制定标准。

端子内模导体拉力测试/检验

方式 :

1、测试 长度 以150mm左右为标准,脱去外被20mm左右,用智能拉力测试机测试。 导体与端子分离时,拉力测试机上显示的数就是 端子拉力 。

2、若端子为有 外皮包裹 的,测量端子拉力时先去除外皮后再测量。

3、拉力测试后应 检验端子 拉出后的状况: ① 若导体芯线 全部断在 端子内模内为端子压着高度过低,则必须重新将端子内模高度调高。 ② 若导体芯线 无一股芯线 留在内模中,则必须重新将端子内模高度调低(除铆压双并线端子外)。

4、 双并线 合铆压在一端子时,端子内模时不得有芯线导体外露,双并线的拉力在拉力规格范围内即可。

5、端子的 功能端 不可有开口、变形、扭曲等不良,且应必须保证电气功能及适配OK。

6、端子 镀层部分 不可有刮伤、露黄、氧化发黑等不良。

端子外模绝缘外被压着检验

导体外被压着后需将导线做上下90度弯曲三次,检查绝缘被覆是否有损伤或滑出,若有表面损伤或滑出,则压着高度须重新调整。

设备要求 & 确认

端子铆压过程中如何判定设备已经调整至最佳状态,往往是通过铆压的产品进行判定。

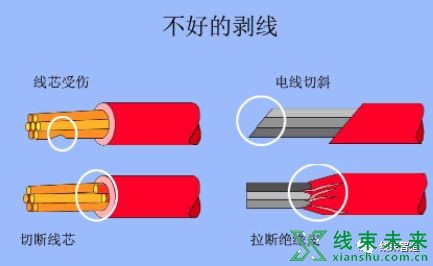

1、剥线刀具是否最适化,是通过 剥线外观 进行判定的,外观不能满足则需调整。

2、端子铆压铜线露出的 长度 不一致或者铆压切片不能满足时,则微调整铆压设备上相关位置。

注意: 挡线用的挡板、料带的定位卡板至关重要,因为其影响着 铆压长度 的一致性,所以铆压设备上必须配有此功能。

3、端子铆压 高度 或者铆压切片不能满足时,则微调整铆压设备上相关位置。 端子铆接刀片的 精度 ,刀片的 厚度 / 宽度 / 长度 / 寿命 都将直接影响到铆压的效果。

4、端子铆压设备最终是否满足要求,需要通过 铆压效果 进行评定,及主要评价参数均要达标方可验收此设备。 a.铆压 高度 CPK>1.33 b.铆压 压缩比 CPK>1.33 c.铆压 拉拔力 CPK>1.33 d.铆压端子的 铜线裸露长度 CPK>1.33

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |