本文主要介绍新的正负极独立计算的绝缘电阻计算方法,该方法与测试原理相对应,在通用计算方法基础上进行正、负极绝缘电阻的单独计算,适用于电动汽车中有电源系统、无电源系统的计算及有电源系统与无电源系统的混合计算,验证结果表明,该方法误差远低于通用计算方法。

1引言

电动汽车的能源系统和动力系统与传统汽车完全不同,能源和动力系统高电压的特点使电动汽车的高压绝缘性能成为需要研究的关键问题[1]。电动汽车的绝缘电阻直接反映高压系统与电平台之间的绝缘性能,直接影响驾乘人员的触电安全。作为高压安全设计的核心指标,绝缘电阻在国内外标准法规中均有严格的要求,并需要在产品全生命周期内始终满足。

整车生产企业在产品开发流程中会多次进行绝缘电阻的计算校核与测试验证。在高压系统设计初期,需要通过计算各部件的绝缘电阻核算整车的绝缘电阻,以保证产品在满足标准法规要求的前提下留有一定的安全冗余,冗余量一般是法规要求值的5~10 倍或更高[2]。在进行整车绝缘电阻测试时,有时由于在上电情况下无法一次测试出包含所有高压总成的系统绝缘电阻,也需要根据系统测试结果和总成测量值计算系统绝缘电阻[3]。在这种情况下,绝缘电阻的计算成为影响测试结果的一个重要因素。

目前通用的绝缘电阻计算方法存在计算误差较大、不适合有电源与无电源系统混合计算的问题,为此,本文提出一种正负极独立计算的高压绝缘电阻计算方法,并进行验证。

2 电动汽车绝缘电阻概述

2.1电动汽车绝缘电阻的分类

电动汽车的绝缘电阻可以分为3个层级:高压总成的绝缘电阻;由若干高压部件组成的高压子系统的绝缘电阻,可分为有电源系统和无电源系统绝缘电阻;整车高压系统绝缘电阻,由几个互相隔离的子系统组成[4]。

其中,总成绝缘电阻是保证整车绝缘电阻满足安全要求的基础。高压子系统的绝缘电阻主要用于确定整车绝缘电阻值,因为一般整车高压系统中各子系统不在同一回路内,其绝缘电阻并不会彼此影响,最低的绝缘电阻决定了整个系统的安全性,因此整车的绝缘电阻为几个子系统中绝缘电阻最小的子系统的绝缘电阻。

2.2电动汽车绝缘电阻的要求

目前国内外标准法规中对绝缘电阻的要求基本一致,对每个独立的高压回路进行了系统级别的绝缘电阻要求。基于人体直流安全电流10 mA、交流安全电流2 mA的限制,对于直流电路的绝缘电阻要求≥100 Ω/V,交流电路绝缘电阻要求≥500 Ω/V,直流和交流混合电路绝缘电阻要求≥500 Ω/V[3]。

2.3电动汽车绝缘电阻的测试方法

依据绝缘电阻的分类,绝缘电阻的测试包括总成级测试、系统级测试与整车级测试。

按照测试方法本身的分类,可以分为不含电源的总成/系统测试和动力电池本身及包含电源的系统测试。对于不含电源的总成及系统,由于本身不具有电压源,需要采用可以提供测试电压的设备,如绝缘表或者绝缘耐压测试仪;对于动力电池或包含动力电池的高压系统,由于其本身具有电压,如采用有电源测试设备,会造成测试电压叠加而影响测试结果,因此需要采用可借助本身电压进行测试的方法,目前常用的方法是GB 18384—2020中规定的测试方法,常称为“五步法”。

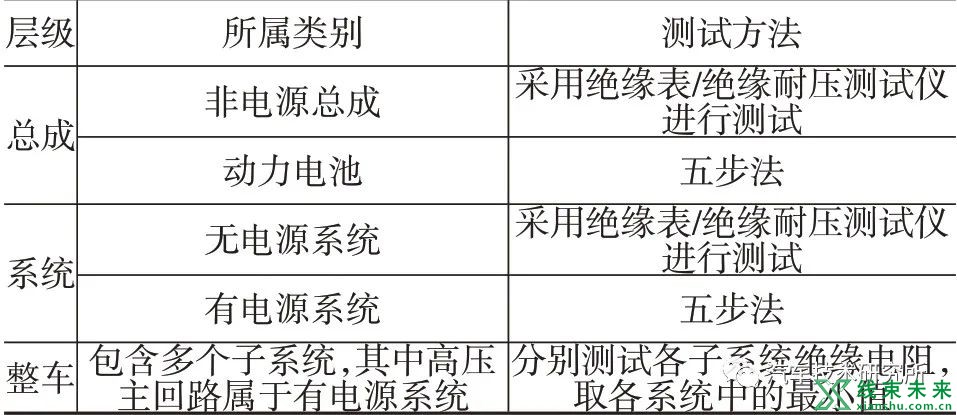

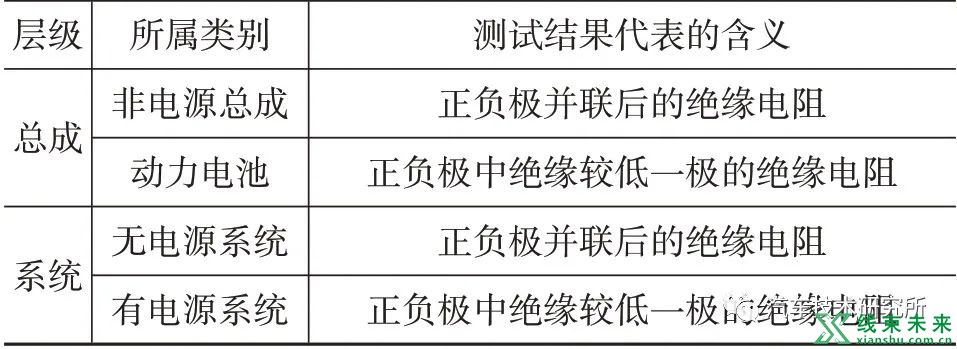

各种情况下的绝缘电阻测试方法如表1所示。

表1 电动汽车绝缘电阻类别与测试方法

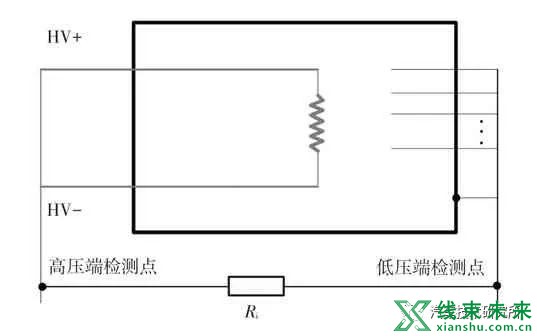

2.3.1 不含电源的总成/系统的测试

不含电源的总成/系统的测试通常在试验室内进行,一般采用绝缘耐压测试仪或绝缘表,试验电压需要调至不低于被测总成所在高压系统的最高工作电压。测试时需将高压总成所有高压端子连接在一起作为一个检测点,将所有低压端子和总成的可导电外壳或电平台连接在一起作为另一个检测点,如图1所示,其中,HV+表示高压正极,HV-表示高压负极,Ri为总成的绝缘电阻。将绝缘耐压测试仪的2 个测试表笔分别连接于2 个检测点,施加不小于系统最高电压的测试电压,待测试值稳定后读取即可[3]。

图1 高压部件绝缘电阻测试连接示意

该方法将所有高压回路并联在一起是为了避免高压部件中的一些开关在非上电状态下处于断开状态,从而导致部件内部分高压回路无法测试到的情况。

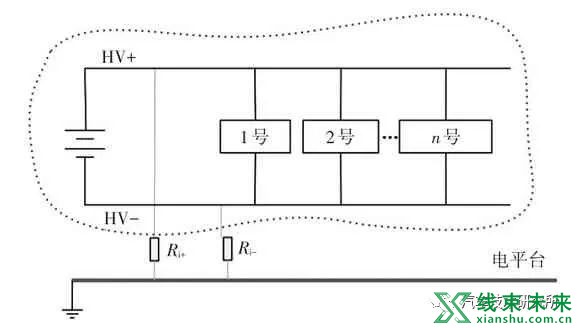

2.3.2 动力电池本身及包含电源系统的测试方法

五步法测试需要整车在上电状态下进行,将动力电池作为测试电源,通过电压检测装置测试被测系统高压正极、负极对地串入电阻前、后的高压正极、负极对地电压并带入公式计算出被测系统中绝缘电阻较小的一极的绝缘电阻,如图2所示,其中Ri+为正极绝缘电阻,Ri-为负极绝缘电阻[3]。测试动力电池本身与测试有电源系统的区别在于动力电池是否连接了其他高压负载,测试方法完全一致。

图2 正极与负极绝缘电阻示意

五步法测试时将高压正、负极中绝缘电阻较小的一极的绝缘情况作为动力电池/有电源系统的绝缘情况。

2.3.3 整车绝缘电阻测试方法

电动汽车中互相独立的高压子系统需要分别进行绝缘电阻测试,测试方法可以依据其是否包含电源来确定,测试后所得的各子系统绝缘电阻中的最小值即为整车绝缘电阻。

3绝缘电阻计算方法研究

3.1通用绝缘电阻计算方法及其缺点

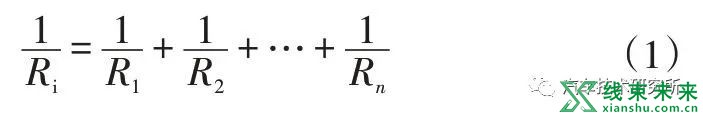

目前通用的高压系统绝缘电阻计算方法是将高压系统中包含的所有高压部件的绝缘电阻进行并联,进而得到系统的绝缘电阻:

式中,Rj(j=1,2,…,n)为编号为j的高压部件的绝缘电阻;n为系统中高压部件数量。

理论上此方法的原则与思路正确,但在实际应用时,对于整车高压系统主回路,绝缘电阻理论计算结果远低于实际测试结果。

3.2正负极独立计算的绝缘电阻计算方法

绝缘电阻的层级及绝缘电阻测试方法是通用计算方法在进行高压主回路绝缘电阻计算中结果误差大的根本原因。

有电源系统与无电源系统测试方法的关键性区别如表2所示。通用计算方法在进行高压主回路系统的绝缘电阻测试时,将2种测试方法得到的绝缘电阻同时作为系统绝缘电阻计算的参数输入,因此造成了系统绝缘电阻的误差。而在进行无电源系统的计算时,通用的公式是完全适用的。简而言之,通用的计算方法不适用于不同测试方法得到的绝缘电阻结果的混合计算。

表2 电动汽车绝缘电阻各类别测试结果所代表的含义

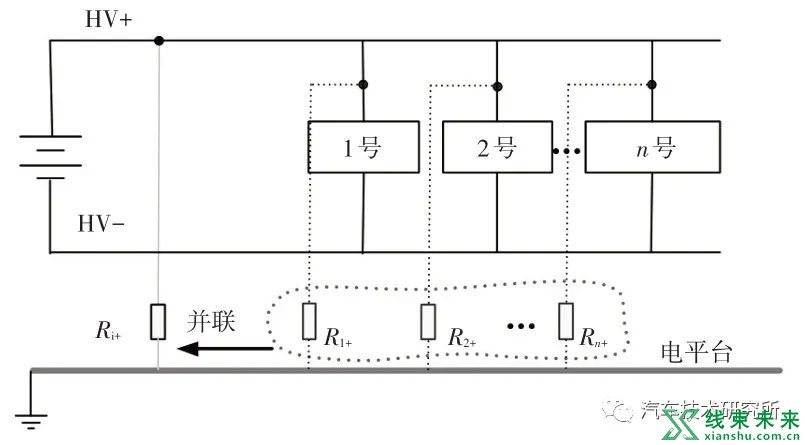

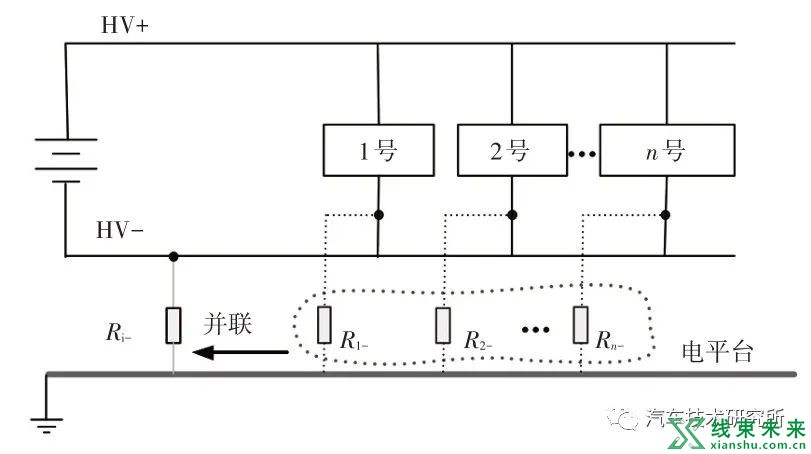

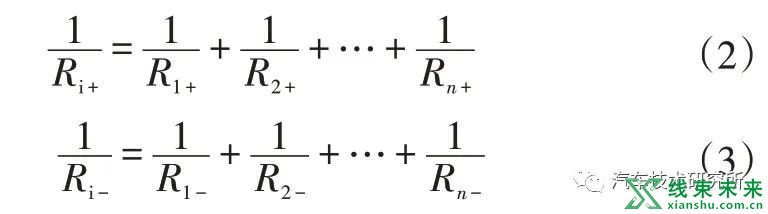

针对误差产生的原因,本文提出一种正、负极独立计算的绝缘电阻计算方法,着重考虑绝缘电阻针对有电源和无电源总成/系统的2种测试方法的异同点,对高压系统的绝缘电阻两极进行分别计算,如图3、图4所示,其中高压系统正、负极绝缘电阻计算公式分别为:

图3 高压系统正极绝缘电阻示意

图4 高压系统负极绝缘电阻示意

式中,Rj+、Rj-(j=1,2,…,n)分别为编号为j 的高压部件的正、负极绝缘电阻。

选取Ri+与Ri-中较小的一个作为系统/子系统的绝缘电阻值。

需要注意的是,在进行计算时,需要带入的总成的绝缘电阻为正极与负极分别对地的绝缘电阻值,但也应考虑总成内部是否存在开关,进行单极测试时是否会影响测试结果。

3.3正、负极独立计算方法验证

由于通用计算方法主要在进行高压主回路计算时的误差较大,以高压系统主回路作为试验对象。首先测试包括动力电池在内的所有高压总成绝缘电阻,及除动力电池外的其他总成的正、负极的单极绝缘电阻;然后测试高压系统主回路的绝缘电阻,用于计算结果准确性的对比;最后对比通用的绝缘电阻计算方法和正、负极独立计算方法与实际测量值的匹配情况。

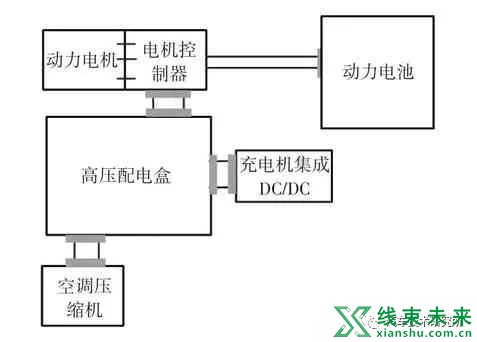

选取某车型高压主回路进行2 种方法的对比验证。被测车辆高压系统最高工作电压403 V,主回路拓扑结构如图5所示,其高压主回路包含动力电池、充电机集成DC/DC、高压配电盒、逆变器集成电机、空调压缩机及4根高压电线束总成。

图5 试验车高压系统主回路拓扑结构

3.3.1 总成绝缘电阻测试

针对主回路总成的特性差异,需采用不同的方法进行测试。

动力电池总成因自身带有电源,其绝缘电阻的测试采用五步法,且为了进行后续正、负极独立计算方法的验证,对动力电池总成的正极和负极的绝缘电阻均进行了测试;测试前动力电池需满电;测试前通过软件控制屏蔽了电池管理系统(Battery Management System,BMS)内的绝缘监测装置。测试所用的电压检测装置为同品牌同型号的万用表,其内阻均为10 MΩ。

进行第1组数据测试,测试绝缘电阻较小侧的绝缘电阻,具体步骤为:

a.用2个相同的电压检测装置同时测量动力电池的正、负极与电平台间的电压,较高的一个为U1,较低的一个为 ;

;

b.将阻值为1 MΩ的电阻R0并联在动力电池的电压较高的一极与外壳之间;

c.用2 个电压检测装置同时测量动力电池的正、负极与电平台之间的电压,并联电阻侧测量值为U2,另外一侧测量值为 。

。

再进行第2组数据测试,测试绝缘电阻较大侧的绝缘电阻。步骤与第1 组相同,其中动力电池的正、负极与电平台之间的电压较高的一个为 ,较低的一个为U1。

,较低的一个为U1。

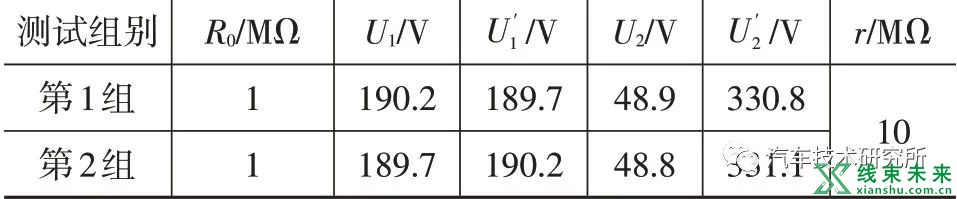

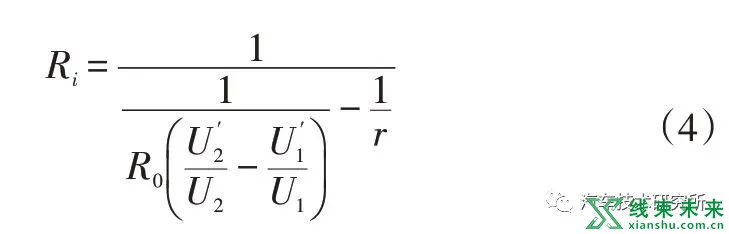

并联电阻侧测量值为U2,另一侧测量值为 。2组测试结果如表3所示,GB 18384—2020中的绝缘电阻公式为:

。2组测试结果如表3所示,GB 18384—2020中的绝缘电阻公式为:

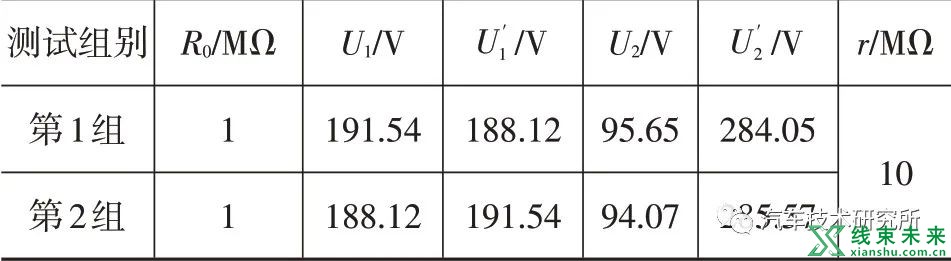

表3 动力电池测试结果

式中,r为万用表的内阻。

由式(4)计算可得电池的绝缘电阻R+≈13.64 MΩ,R-≈13.70 MΩ。

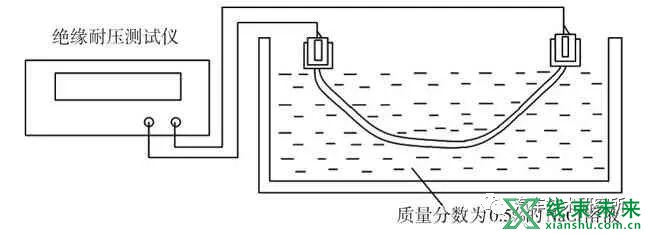

高压电线束测试中,因为其不具有金属外壳,无法找到高压测试点外的另一个有效的测试点,因此将高压电线束的绝缘层部分浸入导电溶液。将导电溶液作为另一个测量点,如图6所示[5]。使用绝缘测试设备测试彼此连接的端子与线束外表面间的绝缘电阻。

图6 高压线束绝缘电阻测试

其他各高压部件的绝缘电阻采用绝缘耐压测试仪进行测试,试验电压采用系统最高工作电压403 V。分别针对单独正极、单独负极、所有高压端子并联进行了3组测试。试验前已确认总成内没有未激活的开关,其单极绝缘电阻为有效值。

完成以上试验后,高压直流回路内所有总成的绝缘电阻情况如表4所示。

表4 系统中所有总成的绝缘电阻测试结果 GΩ

3.3.2 整车绝缘电阻测试

整车测试在室内进行,试验过程中被测车辆处于静置状态。因采用动力电池作为测试电压源,为提高测试准确性及与总成测试的一致性,在测试前已将动力电池充满。为防止整车原有绝缘检测装置的干扰,测试前通过CAN工具屏蔽车辆自身的绝缘监测系统。

测试点选择被测主回路末端的逆变器连接点,测试连接完成后将点火开关置于“ON”挡,使车辆处于高压上电状态,并保证车辆上所有高压系统相关部件处于激活状态,之后的测试方法与动力电池绝缘电阻相同。同样,为了与计算出的正、负极绝缘电阻进行分别对比,也进行了2组测试,分别为两极中较小的绝缘电阻与较大的绝缘电阻,具体测试结果如表5所示。

表5 高压主回路绝缘电阻测试结果

带入式(4)可得Ri+≈2.48 MΩ,Ri-≈2.53 MΩ。选取正、负极中较小的2.48 MΩ作为高压系统主回路的绝缘电阻。

3.3.3 试验数据与计算方法对比分析

总成绝缘电阻中有6 个部件的绝缘电阻数量级达到GΩ 级别,本次验证的目的主要为2 种计算方法的对比,对测试误差不做过多要求,因GΩ 级别对计算影响过小,可认为是无穷大,在计算中可忽略。

先采用通用的绝缘电阻计算方法进行该直流高压回路绝缘电阻的计算:

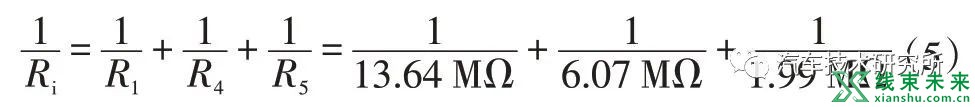

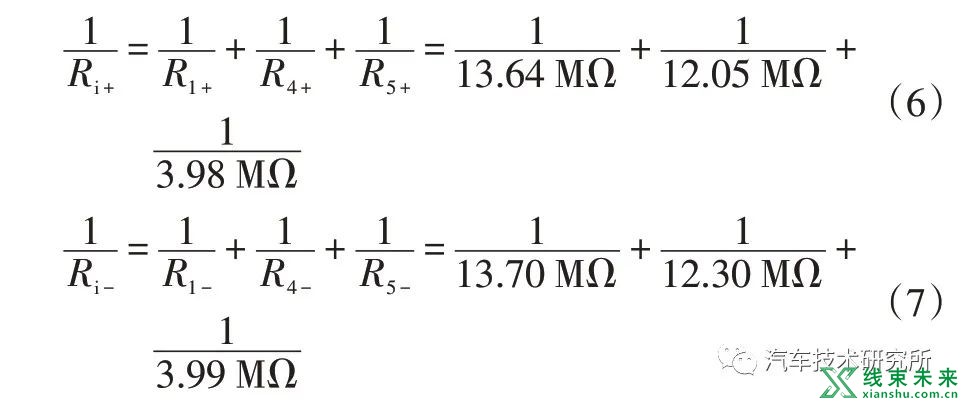

计算可得Ri≈1.35 MΩ。再采用正、负极独立计算的绝缘电阻计算公式进行高压主回路的绝缘电阻计算:

计算可得Ri+≈2.46 MΩ,Ri-≈2.47 MΩ。则取2 个值中较小的2.46 MΩ为系统的绝缘电阻。

将2 种计算方法得出的绝缘电阻值与实测值结果进行对比,其中通用计算方法的误差为46%,正、负极独立算方法的误差为1%,显然正、负极独立计算方法的误差远小于通用计算方法。

4结束语

本文研究了电动汽车绝缘电阻的计算机理,针对不同系统和层级的绝缘电阻测试方法进行了梳理,并分析了通用计算方法与整车实测绝缘电阻差异的根本原因,提出了正、负极独立计算的绝缘电阻计算方法,并通过台架及实车试验验证了其准确度,结果表明,该方法的计算精度远高于通用的绝缘电阻计算方法。该方法适用于有电源系统、无电源系统及有电源系统与无电源系统的混合计算,可以提高电动汽车设计初期的绝缘电阻校核及整车绝缘电阻测试数据的准确性。参考文献[1]于洋,吕惠,黄俊芳.电动汽车绝缘电阻精确测量方法研究与验证[J].北京汽车,2018(6):43-46.YU Y,LÜ H,HUANG J F.Research and Verification of Accurate Measurement Method for Insulation Resistance of Electric Vehicles[J].Beijing Automotive Engineering,2018(6):43-46.[2]郑传琴,王正卫.纯电动车高压部件对车身电压问题剖析[J].客车技术与研究,2020,42(2):31-33+51.ZHENG C Q,WANG Z W.Analysis on High Voltage Problems Between High Voltage Components and Vehicle Body of Electric Vehicles[J].Bus &Coach Technology and Research,2020,42(2):31-33+51.[3]中华人民共和国工业和信息化部.电动汽车安全要求:GB 18384—2020[S].北京:中国标准出版社,2020.Ministry of Industry and Information Technology of the People’s Republic of China.Electric Vehicles Safety Requirements:GB 18384—2020[S].Beijing:Standards Press of China,2020.[4]王德平,张天强.电动汽车安全性设计[M].北京:机械工业出版社,2020.WANG D P,ZHANG T Q.Electric Vehicles Safety Design[M].Beijing:China Machine Press,2020.[5]吴志新,周华,王芳.电动汽车及关键零部件测评与开发技术[M].北京:科学出版社,2019.WU Z X,ZHOU H,WANG F,et al.Testing and Evaluation Technology for Electric Vehicles and Key Components[M].Beijing:Science Press,2019.来源:张天强1,2 宋芳1,2,(1.中国第一汽车股份有限公司新能源开发院,长春130013;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春130013)

|Archiver|手机版|小黑屋|线束未来-汽车线束的未来-线束知识-线束资料-线束标准-线束材料-线束智造-线束视频-产品云库-线束企业-求职招聘

( 冀ICP备2022002228号 )

|Archiver|手机版|小黑屋|线束未来-汽车线束的未来-线束知识-线束资料-线束标准-线束材料-线束智造-线束视频-产品云库-线束企业-求职招聘

( 冀ICP备2022002228号 )