|

高压线束区别于低压线束系统,高压线束系统使用时均带有高压电,且车内应用环境恶劣,对安全性要求极高。因此在生产加工中,加工工艺的要求决定着高压线束的使用性能。高压线束生产工艺在编制中主要考虑以下四个方面:①原材料选型;②屏蔽层处理;③质量控制;④产品应用问题。本文根据以上四个方面的问题对加工工艺进行分析并提出解决方案。 高压线束作为新能源电动汽车连接动力电池、驱动电机、高压控制系统这三大核心部件的纽带,是高压电源传输的媒介,是车辆的电力和信号传输分配的高速公路,其品质的好坏直接影响到电力或者信号的传输效果乃至整车高压系统的稳定。因此,越来越得到高压线束制造商及零部件供应商的重视。

1 原材料选型

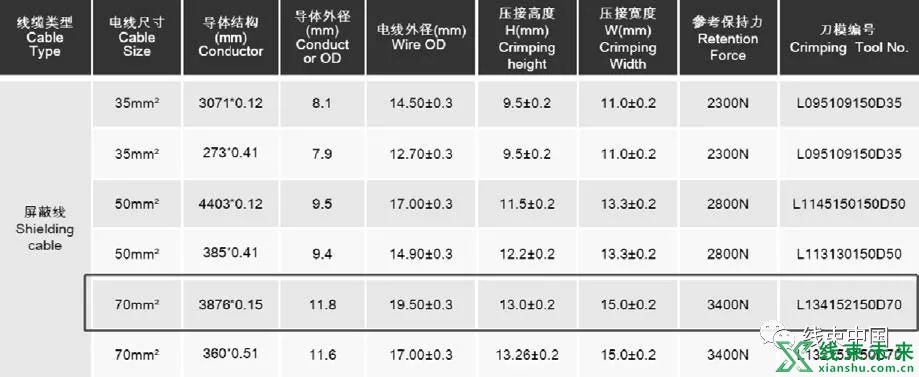

高压线束上使用的原材料包括高压连接器、接线端子、高压导线、波纹管、热缩管、屏蔽环、导电胶带等等,其中电线的规格种类繁多,比如相同规格又因为电压、温度、折弯半径等因素存在较大差异,因此选择合适原材料对于产品加工至关重要。 (1)导线选型常用汽车高压电线均使用橙色导线,线缆外绝缘皮上打印相应规格和使用条件,以及警示标志,如“(注意高压危险)”。根据电压等级可分为 AC600V/DC900,AC1000V/DC1500V;常用电线耐温等级选择 125℃,也可根据使用条件选用不同耐温等级如 150℃、180℃、200℃等不同温度等级;对于安装空间受限的区域可以选用折弯半径 D 较小的导线,比如硅胶线;按使用功能可分为屏蔽型和非屏蔽电缆,对于连接器不同,可以采用单芯电缆也可采用多芯电缆。选择电线一般遵循以下两个原则: 第一,当使用条件明确时,根据高压连接器的最匹配的外径范围选择电线,大部分高压连接器防水性能要求≥IPX7,连接器与电线装配后,通过挤压橡胶圈的方式达到防水要求,拧紧力矩 5-8N·m。因此当电线外径超出连接器线经适配范围时会造成加工困难或者防水效果达不到要求。以安费诺PL28X-301-70 连接器为例(图 1),最优导线外径为 19.2-19.8之间,在此区间防水效果是最优。

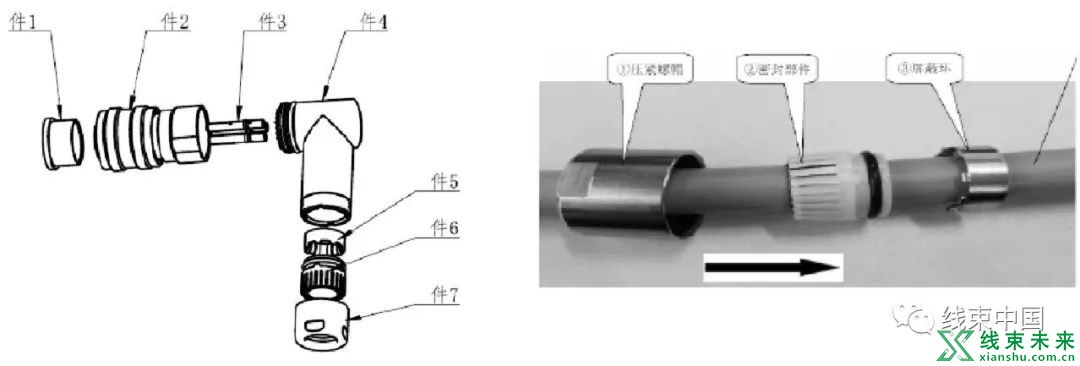

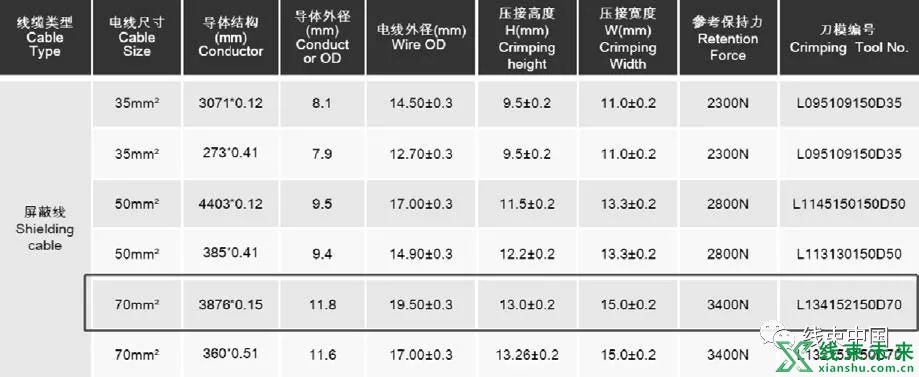

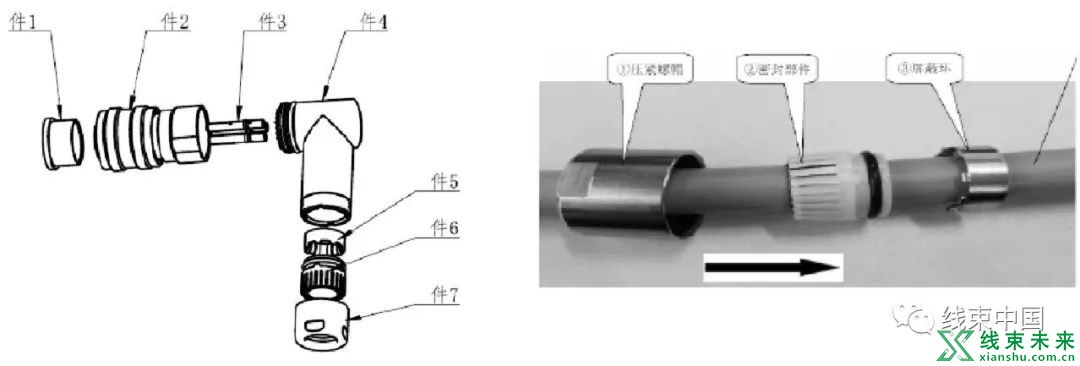

图 1 电线规格及压接的参考规范 第二,当连接器明确时,根据连接器内部结构选择电线,不同结构的连接器的防水方式不一样,对于单线密封形式连接器在选型时选用单芯电缆线,对于整体防水的连接器选用多芯电缆,主要以中航光电C10514N1-02-1-2G025 为例(图2)进行说明,该连接器为 2 孔插头,因结构为整体防水,所以电缆选用双芯电缆。

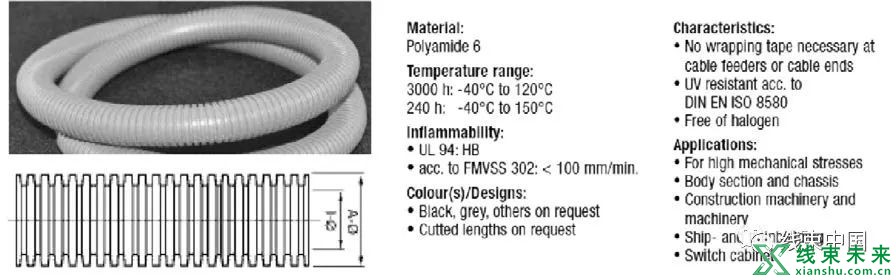

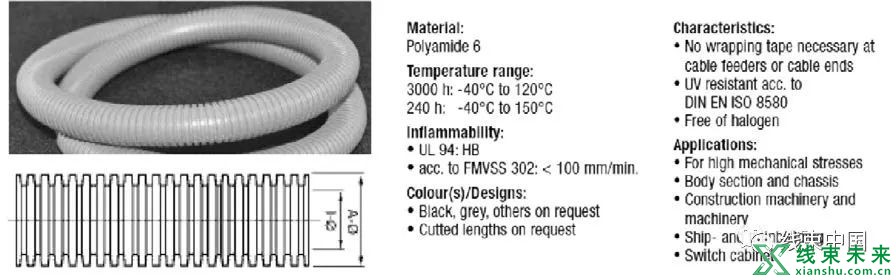

图 2 连接器组件示意图及穿线方向 (2)波纹管选型常用高压导线的包裹材料为波橙色纹管(图 3)可以起到保护线缆防止磨损,常用材质多为 PP 或者 PA,耐温等级在-40℃-125℃,阻燃等级要求离火自熄的 V0 标准(小于100mm/min),根据不同的导线外径匹配合适的波纹管规格,在选取时也参考以下原则:

图 3 波纹管参数要求 第一,当导线外径确定时,根据波纹管填充率≤85%的原则,选取相应规格波纹管,以上表中确定的导线外径为例,波纹管管径≥有效直径/85%,结果为 22.59-23.3,因此波纹管管径优先选择 φ23。 第二,根据实际安装位置选取,当线缆在装车时需要通过孔或者安装卡槽时,应尽量避免波纹管外径过大与安装卡槽干涉或者太小,无法起到固定作用;当多根波纹管并行时管径尽量填充饱满,避免因外径太小导致紧固不牢,引起相对震动加剧波纹管磨损,产生磨损导线发生漏电地风险。 (3)热缩管/标签管在选取时选择含胶热缩管又称双壁热缩管,热缩管加热时,外层收缩,内层熔融,热缩完后防水等级可达到 IP66,确保铜丝不会进水腐蚀,导通性完好。为方便识别,便于安装和检修。对于明显带有“正”或者“+”的功能产品尽量选取红色,“负”或者“-”的功能产品尽量选取黑色,U/V/W 功能的三项电缆,尽量选取除“黑”“红”色以外的其他颜色热缩管;标签管颜色尽量选取比较醒目的,比如“黄”“白”两色,为减少热缩管颜色过多导致加工难度加大、原材料浪费等,其他功能的热缩管可统一选取与标签管颜色一致的。热缩管规格大小可根据实际加工时接线端子大小,导线外径、波纹管规格等选取。 (4)屏蔽环材质一般为紫铜紫铜具有优良的导热性﹑延展性和耐蚀性。其他辅材如导电胶带、铜箔以及胶带等可根据实际加工要求选取。

2 屏蔽层处理

高压电缆线为减少外电磁场对电源或通信线路的影响,往往需要将屏蔽层接地。屏蔽接地通常采用两种方式来处理:屏蔽层单端接地和屏蔽层双端接地,单端接地适合长度较短的线路,而动力电缆线则两边接地;大部分高压连接器要求壳体与屏蔽层搭接,U/V/W 三项电缆需要接触屏蔽,还有接引线屏蔽等。

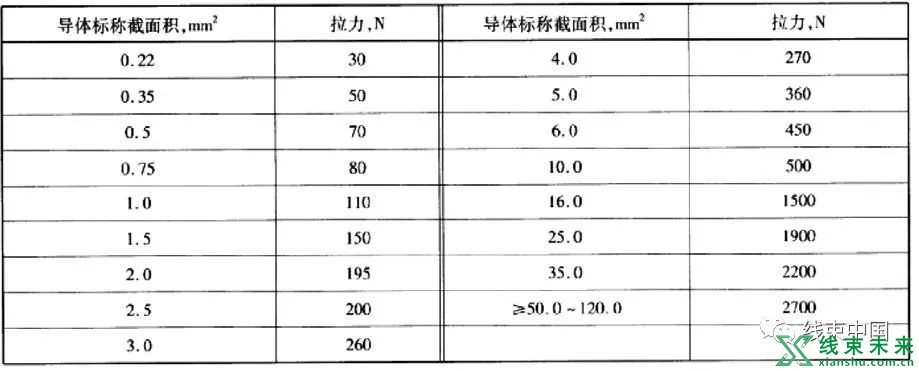

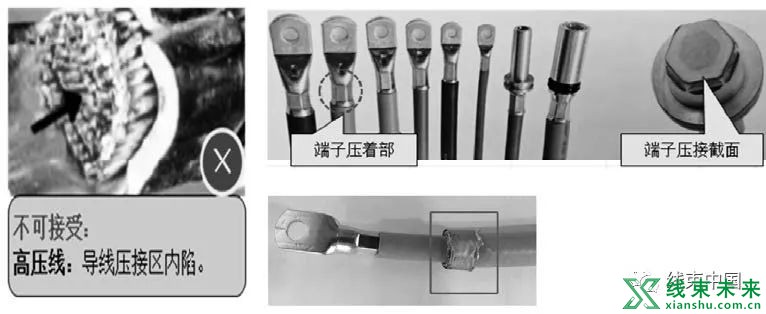

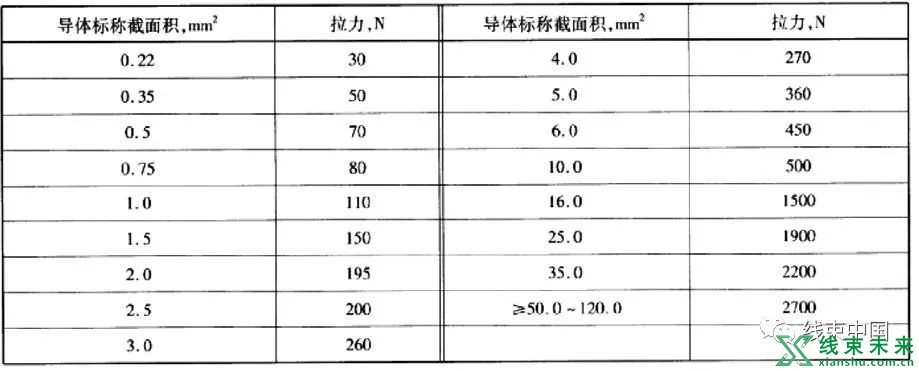

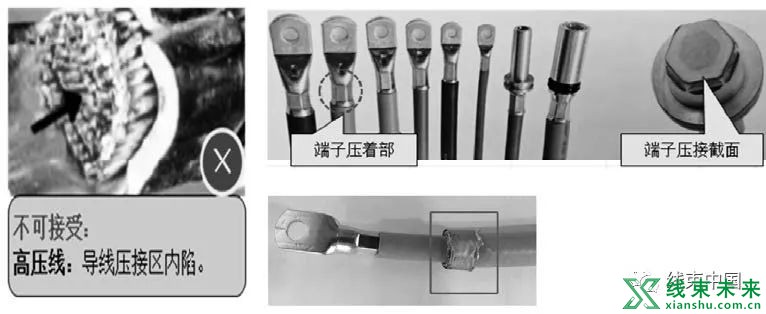

图 4 连接器组件示意图及组装要求 (1)对于连接器壳体与屏蔽层搭接的方式,主要以安费诺 PL28X-301-70 为例(图 4)进行说明。在端子压接完毕后,将绝缘套 2 安装在端子上避免屏蔽丝与端子接触,再套上金属套 3 到固定位置,屏蔽层上翻到金属套 3 上,将多余的屏蔽丝剪掉预留 20mm 后用铜箔或者导电胶带包裹完全,再将密封圈 5 和 2 个金属 4 环推到金属套 3 后部,拧紧外壳 6 至外壳与铜箔接触良好后完成组装。拧紧力矩控制在10-12N.m,拧紧护套时注意金属套环 3 与金属外壳 6 之间的相对运动,避免包裹好的铜箔或者导电胶带脱落,导致屏蔽失效。 接线片类压接需外观平整,端子剖面需紧密排列(图 5),端子拉力参考表1要求。端子需要将屏蔽层外漏,但又避免屏蔽丝松散,所以将屏蔽层用导电胶带或铜箔包裹缠绕,剪掉多余的屏蔽丝,线束安装时,屏蔽层与车身接触起到屏蔽作用。 表 1 端子拉脱力表

图 5 端子压接要求以及屏蔽层处理

3 质量控制

高压电缆线加工完成后只是半成品,还需要经过严格检验合格后才能合格出库。 (1)在产品加工前,需确保原材料检验合格入库,从源头杜绝质量问题的发生 (2)在加工过程中需注意 第一,原材料使用是否正确,如导线耐电压,连接器型号等等。 第二,端子压接外观满足压接规范,拉力值满足图 3 要求,端子剖面满足图 4 要求。 第三,波纹管裁剪时切口要平齐,优先考虑波纹管的裁切点在波峰位置,保证加工时的尺寸精度,及减小使用过程中波纹管口对导线的磨损。 第四,热缩管不能出现刺破现象,热缩位置要准确。 第五,打印标签管内容信息要准确完整,加工时不能出现错带、漏带。 第六,连接器确保拧紧力矩符合加工要求。 第七,检测屏蔽层与内芯之间电阻阻值是否满足要去。 第八,通过检测台电检回路关系是否正确、线束耐电压是否达标、气密检测符合要求。 以上条件都符合要求后,对产品外观进行检查,需无污渍,无破损,合格后再对产品进行包装,对于防护要求较高的连接器使用气泡袋保护,方便运输,最后再进行封箱入库配送。

4 产品应用问题

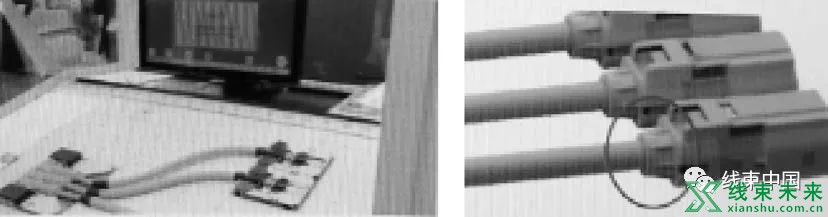

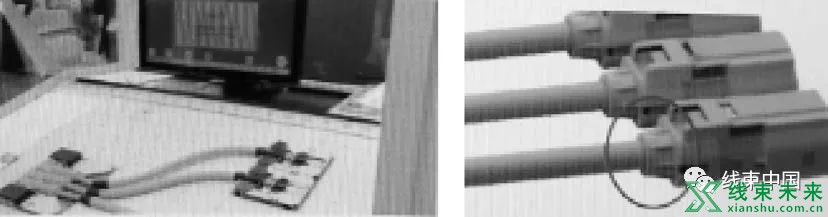

高压线束最常见的失效模式在于气密检测失效以及屏蔽层与内芯端子搭接。 (1)插气密检测失效(图 6)最常见原因是导线外径选择过小,导致插头在最大拧紧状态下橡胶圈与导线无法紧密配合(单线密封时因导线外径过小,密封圈不能达到过盈配合)造成连接器与导线气密较差(容易进水)。

图 6 气密检测台 (2)屏蔽层与内芯端子搭接则是因为屏蔽层没有做到完全绝缘,导致屏蔽丝外漏搭接到端子上,后经拆卸后发现屏蔽丝在裁剪时并未做到完全剪掉,残留部分铜丝,线束装车后经过路试,铜丝漏出与端子搭接,导致故障发生。如下图因屏蔽丝刺入线皮但未刺穿,经过车辆长期震动后,屏蔽丝刺穿线皮,导致短路,出现烧蚀现象(图 7)。

图 7 连接器被击穿

5 结束语

正确的加工工艺和合理的原材料选型是线束实现功能的先决条件,只有在前期工艺设计阶段对原材料进行合理的选型,编制合理的加工工艺,才能确保线束正常、稳定、可靠的实现信号及电路传输任务;笔者结合长期接触重卡新能源高压线束产品加工的经验,提出可靠的加工方案,合理按建议选用,相信能够给线束设计及维护人员提供良好的技术参考,提高产品的质量,降低售后索赔损失。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。

|