|

线束五防是指防水、防磨、防受力、防虚、防热源。商用车线束系统常见失效模式主要包括短路、断路、接触不良等,若究其原因可将失效模式进一步细分为进水、磨损、受力、虚接、烫坏等,本文对商用车常见线束失效模式进行梳理分析,归纳总结出五大失效模式,就五大失效模式具体分析并提出相应解决方案。

1 防水

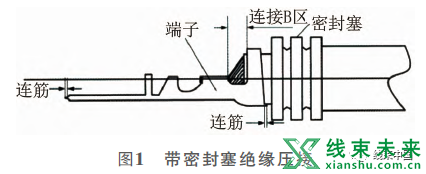

QC/T 29106 《汽车电线束技术条件》对整车干区及湿区进行了定义。干区是指安装在驾驶室、 乘员室、 行李厢内等部位的电线束不需做特殊防水防护处理的区域,湿区是指除干区以外电线束需做特殊防水防护处理的区域。防水主要针对湿区和干湿区过渡区域的线束, 主要包括底盘线束、 保险杠线束、 前围线束等,具体如下。 1.1 插接器防水相连插接器需相互匹配,且应选用防护等级符合IPX7要求及以上的防水型插接器。 线径规格应在插接器允许范围内选择。密封塞须与插接器及线径相匹配, 带密封塞的绝缘压接, 如图1所示,在连接B区应可见电线绝缘层及密封塞端部。导线穿套密封或压接时, 应避免密封塞被刺破。插接器空余孔位增加盲堵, 盲堵须与插接器相匹配。

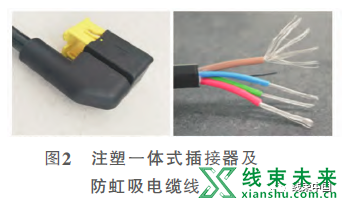

1.2 并线点防水导线并线点要分散不可集中,并点使用超声波焊接机焊接或并线端子压接, 接点处应光滑, 避免有毛刺突出。接点外用透明加厚双壁带胶热缩管(便于检验) 防护,要求烘烤出胶状物质,使胶状物质填满间隙,起到防水作用。 通信线使用的屏蔽双绞线并线点须采用并线端子压接,屏蔽双绞线胶皮剥开长度不超过150mm,屏蔽层须用热缩管整段热缩后可靠搭铁, 不允许有铜丝裸露。 热缩管两端包裹线皮部位至少为1cm,若采用单边接线,接线后的热缩管无线一端至少预留1cm。热缩应合理安排两端线径, 两端线径截面积多线一端的外径小于少线侧的3倍外径, 确保热缩管热缩品质。 1.3 防虹吸导致虹吸现象产生的原因主要为车辆用电器工作时本身或周边存在温升(如尿素泵、氮氧传感器、前照灯等),车辆停止工作后,温度变化使用电器内部相对外界产生负压,此时水汽会沿着线束经插接器少量进入用电器内部。 针对虹吸导致故障现象可采用低压注塑包胶工艺将插接器尾部改为注塑一体式, 并配合防虹吸电缆线 (镀锡铜线芯且涂有特定的防水油膏),如图2所示。注塑一体式插接器主要防止水汽从插接器根部进入用电器内部, 防虹吸电缆线可解决水汽通过电缆线进入连接器导致铜丝腐蚀、产品短路的问题。

改进后的关重插接器可满足试验标准:1m深浸没试验(IPX7)、 多角度高压高温水喷射实验 (IPX9K)。 1.4 高压水枪水洗直喷防护城市环保对城市渣土车清洁度提出了更高的要求,施工场地出入车辆反复高压水枪冲洗使线束插接器水密性受到较大不利影响, 水洗直喷防护主要应用于此类工况解决方案,具体如下。 1) 尾夹防护:湿区和干湿区过渡区域的线束插接器尾部全部增加塑料或橡胶尾夹防护, 尾夹可一定程度上避免高压、 高速水流直接冲击插接器根部对密封件造成损伤。 2) 防护罩防护:主要针对关重插接器的防护, 即影响行车安全或精密电子部件插接器的防护, 如发动机ECU等,如图3所示。

1.5 预留插接器防水处理采用插接器对插或堵盖形式对预留插接器进行防水处理,加装堵盖插接器防水等级需达到IPX7要求及以上。

2 防磨

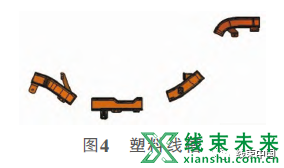

线束磨损主要由干涉导致,与线束布置、固定方式及防护选择有关, 具体可分为静态干涉磨损及动态干涉磨损。 2.1 静态干涉磨损解决方案静态干涉磨损多发于仪表台管梁、保险杠、车架或钣金过孔等处。 2.1.1 仪表台管梁线束 仪表台管梁线束上各种开关、用电器较多且布置相对紧凑,受空间限制,多采用塑料线槽或护线盒进行线束有效固定及防护,如图4所示,材质一般选用尼龙(PA66)及玻纤复合材料。

2.1.2 保险杠线束 保险杠多钣金及韧边,多选用边缘卡扣固定扎带、楔形或杉树型按扣扎带、 螺栓固定扎带固定, 如图5所示。

2.1.3 车架或钣金过孔 过孔处增加橡胶套防护,若过孔线束分支外径不小于25mm,应根据实际情况考虑增加导向支架及使用软线束防护材料调节线束柔软度,避免线束对橡胶套造成过度挤压。 软防护材料可参考PVC袖套搭配自卷式纺织套管组合使用,如图6所示。

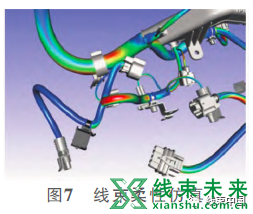

2.2 动态干涉磨损解决方案存在相对运动关系部件之间的线束固定不合理或预留安全距离不足往往会导致线束动态干涉磨损,常见故障发生部位包括门线束、座椅线束、底盘至驾驶室线束、发动机线束、变速器线束、 后置蓄电池框线束等处。 常使用的防护材料波纹管自身也会对线缆造成一定程度的磨损。线束设计时,既要考虑合理固定,同时也要考虑与连接处预留足够的长度, 并且防止线束过多的冗余积聚。 2.2.1 线束柔性仿真 可仿真外力及重力作用条件下线束的挠性运动路径,动态展示线束的空间变形、弯扭状态以及应力应变分布,有效规避动态干涉所带来的线束磨损、失效风险,如图7所示。

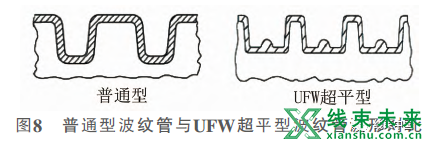

2.2.2 波纹管选型 应尽可能选用UFW超平型波纹管,如图8所示。其波谷宽度是其它波型的3~5倍,可有效增加电线与波纹管内壁的接触面积, 从而对电线PVC表皮起到更好的保护作用。

3 防受力

因受力导致的线束失效主要发生于线束折弯处及相对运动件之间的线束, 表现形式多为线束断裂、插接器松动脱落、端子退针等。解决方案如下。 1) 折弯处要求。对于折弯处线径d小于等于35mm的线束,线束内圆角半径r应大于d;当线径d大于35mm时,线束内圆角半径r应大于1.2d。 2) 相对运动件之间线束的固定及校核。运动件本体插接器(如发动机ECU)在距插接器尾部100~150mm处需增加固定点,以减少插接器内的端子承受振动和线束质量,在主线束的分支处增加固定点。相对运动件之间的线束设计受力校核可参照2.2.1。 3) 线束柔软度及防护要求。线束软硬度会影响其自身受力,相对运动件之间线束外防护应尽可能选择软材料,更好地缓冲相对运动产生的应力。 蓄电池线束可选用特软聚氯乙烯绝缘低压电缆,导体材质采用裸铜软导体。外防护可采用自卷式浪纹套管。

4 防虚接

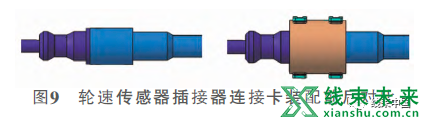

导致虚接的原因很多,具体可分为插接器品质、插接器松动、端子轻微退针、端子锈蚀氧化、固定方式不合理、装配或调试不当等。解决方案如下。 1) 插接器品质。插接器品质主要包括匹配度及端子压接品质,QC/T29106《汽车电线束技术条件》 对端子压接提出明确的要求。 2) 插接器松动、端子退针。主要受3个方面影响,一是与插接器品质有关;二是与插接器受力有关;三是与插接器自身锁紧方式存在缺陷有关,如轮速传感器插接器,可通过增加插接器连接卡解决, 如图9所示。

3) 端子锈蚀氧化。端子锈蚀氧化主要由护套进水导致,具体解决方案可参考1.1~1.5。 4) 装配。车间流水线装配时应避免线束拖拽导致插接器或端子损坏;插接器装配完回拉检验合格后做标识。 5) 调试。目前商用车常见插接器端子多为片式连接,调试工具如挑针、万用表等使用不当, 一方面会导致护套或端子损坏,另一方面会导致母端端子间隙变大。调试人员应使用专用端子退针治具及尖细探针型万用表。

5 防热源

商用车热源主要包括发动机、排气管、消音器、打气泵管等。常用热防护措施包括:针对温度≥200℃的热源部位,在其与线束之间设置隔热板(镀铝钢板),并保证线束距离隔热板≥50mm;在热源部件上包裹隔热材料,如排气管外壁包裹玄武岩或气凝胶隔热层;在线束外部包裹隔热材料,如铝箔袖套、铝箔胶带等,并保证50mm以上的间距。

6 总结

线束的防护设计是一项重要且复杂的工程,往往需要考虑各种因素影响。本文就商用车常见五大失效模式具体分析并提出相应解决方案, 对于提升线束防护性能具有一定的借鉴意义。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。

|

|Archiver|手机版|小黑屋|线束未来-汽车线束的未来-线束知识-线束资料-线束标准-线束材料-线束智造-线束视频-产品云库-线束企业-求职招聘

( 冀ICP备2022002228号 )

|Archiver|手机版|小黑屋|线束未来-汽车线束的未来-线束知识-线束资料-线束标准-线束材料-线束智造-线束视频-产品云库-线束企业-求职招聘

( 冀ICP备2022002228号 )