|

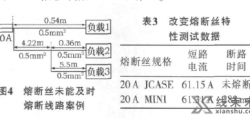

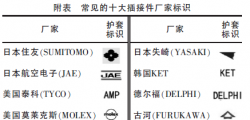

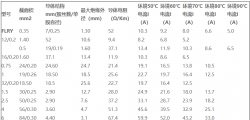

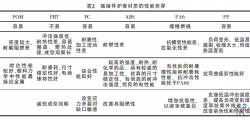

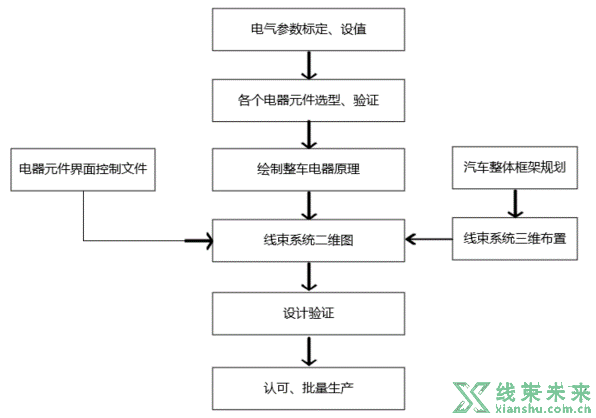

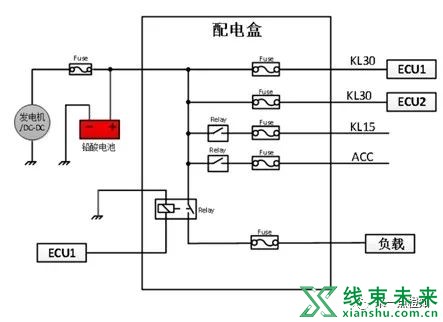

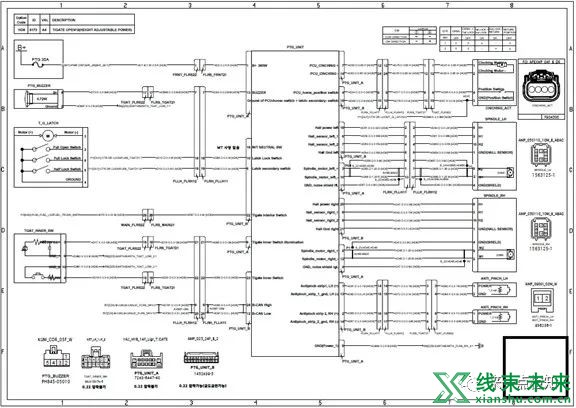

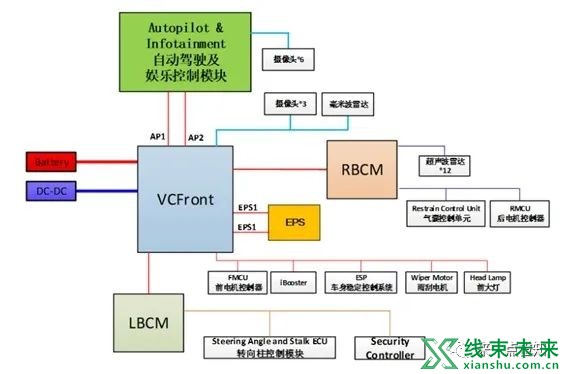

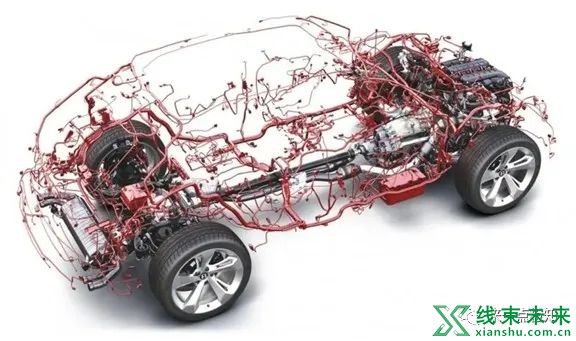

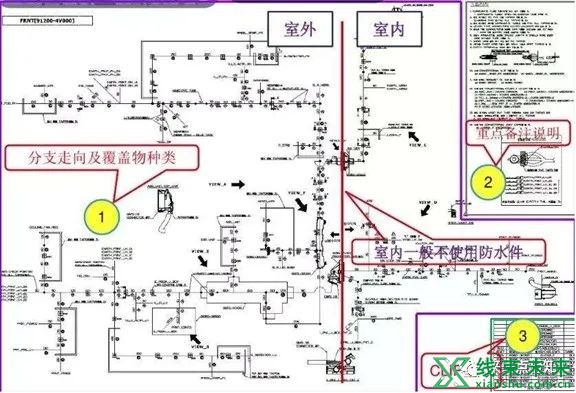

汽车线束被喻为汽车的神经系统,通过导线传递能量和控制信号。随着汽车普及率的提高,人们对汽车安全性、舒适性、经济性和智能化要求也随之不断提高,汽车线束也因此变得越来越复杂,它的质量关系到人身安全、车辆的可靠性、车辆成本,品牌形象等诸多方面,因而越发引起了人们的重视!我们知道汽车召回事件大多由于线束问题导致,加之很多车辆安全事故也多由汽车线束问题导致,汽车线束系统的设计因此变得更为重要和严格。 近年来,机器人产业发展迅猛,机器人的需求也不断激增。机器人设计有其特殊性,往往被忽视的线束,占有整机很大的成本比重,也是故障率最高的零部件,对整机的使用寿命、售后成本、品牌形象等产生不可忽视的影响!跨行业借鉴,是实现技术突破的方法。  图1 汽车线束三维布置图示例 1 汽车线束设计分析 ✦1.1 汽车线束设计流程简述线束在整车中的作用是将电气系统的电源和数据信号进行传递或交换,实现电气系统的相关功能,满足其相关要求。  图2 线束流程设计图 线束设计流程解析 1 由电气设计工程师提供整车电气系统的功能、电气负荷及相关的特殊要求、电器件的状态、安装位置、线束与电器件对接的形式。 2 根据电气功能、要求及整车配置表,做功能配置分析清单,绘制整车电气原理图及整车拓扑图。 3 根据电气原理图对每个电气子系统及回路进行能源分配,其中包括电源的搭铁线,以及接地点的分配。 4 根据各子系统电气件的分布情况,确定线束的布线形式,每根线束连接的电器件及在汽车上的走向;确定线束的外保护形式及过孔的保护;根据各个系统的运动特性,设计线束的运动段;根据电气负荷确定熔断器或断路器;再根据熔断器或断路器的量确定导线的线径;根据电器件的功能,依据相关标准确定导线的线色;根据电器件本身的接插件确定线束上与其对接的端子和护套的型号。 5 根据整车总布置数据和各个结构件、电器件的特性,设计三维线束布置图。 6 根据整车电气原理图和三维线束布置图,绘制线束二维图纸。 7 整车电气原理图、三维线束布置图,线束二维图纸,经过校核和设计完善后,可以发放到线束厂转化生产工艺图纸和物料BOM,经认可后试制、生产。 2 汽车线束设计要点简析 ✦2.1 汽车电气原理图根据整车电气功能配置表,各个电气系统的信息输入,整车网络拓扑图,整车电气架构等信息完成电气原理图: 汽车电气原理图所具备的要素: 1 编制整车电气功能分析清单; 2 绘制整车配电图; 3 绘制出整车电气原理图基本框图; 4 电气原理图添加保险、继电器、线径、线色、孔位、所属配电盒等信息; 5 根据整车装配需求增加对接连接器,将整车线束分段成子线束;  图3 汽车配电简图  图4 汽车原理图局部示例 另外简单介绍改变传统汽车线束设计的新技术,颠覆传统汽车电气架构的特斯拉,引领汽车技术新航向!由于电子技术的进一步发展,电子控制系统的可靠性进一步提高,涉及到驾驶安全和防盗系统的配电系统实现突破!特斯拉新的电气架构舍弃传统的保险和继电器控制,集成PCB控制器中,实现更加简洁,智能化,为无人驾驶技术的奠定基础,传统的机械传统向电控传动转变!  图5 特斯拉电气原理简图  图6 汽车电气基本架构示例 2.2 汽车三维线束布置根据整车总布置数据和各个结构件、电器件的特性,运动部件的运动包络等,绘制汽车三维线束布置图,基本原则如下: 1 远离对线束有伤害的结构,远离高温热源, 湿区,油气,运动部件; 2 低电压线束远离高压线束; 3 信号线与变化的大电流线束分开路径; 4 信号搭铁与功率打铁分开; 5 发动机ECU和安全气囊等安全控制器负极 搭铁控制线长,评估导线电阻影响; 6 考虑运动部件对线束的长度和耐久性的影响; 7 考虑装配逻辑、评估对装配效率和生产节拍 的影响; 8 考虑周边配合零部件的拆装便利性; 9 与周边结构件配合合理,对接连接器位置合理, 连接器的插拔空间充足; 10 线束固定件的位置与结构件的特性相匹配, 考虑空间大,无影响区域等;  图7 汽车线束三维布置图示例 2.3 汽车二维图纸线束的二位图纸就是产品图纸,实现线束产品化、标准化生产和质量控制。在汽车总装车间实现高效的整车装配,满足高效的、标准化的生产节拍。线束的二位图包括的基本信息如下: 1 线束的物料信息; 2 线束的基本结构和各个分支的相对位置; 3 线束的基本尺寸和公差; 4 线束的加工工艺要求; 5 线束的回路信息和基本的导线参数; 6 局部详图和特殊要求; 7 不同配置选项;  图8 汽车线束二维图纸示例 2.4 汽车线束的设计验证线束设计完成之后要经过多次,多品类的设计验证,不断地设计改善!主要验证如下几方面:需要经过多次整车试装验证,不断地设计改善,才能基本设计冻结。 1 3D设计数模校核和运动仿真验证、装配逻辑模拟验证等; 2 DFMEA设计盘点; 3 整车多轮装配验证; 4 整车EMS测试、高低温环境加速老化试验等; 5 整车路试实验,高温、高寒、高湿等特殊地区路试试验; 6 针对线束产品的单独验证,耐振动性能、耐盐雾、电压降、耐工业溶剂、耐温度和湿度循环变化性能、电性能测试试验等; 7 车辆售后市场,高故障率问题反馈; 2.5 汽车线束产品基本物料介绍汽车线束的基本物料:除了导线、连接器、端子,还有护线盒、橡胶件、密封胶泥、热缩管、扎带卡扣、搭铁端子、固定管卡、PVC胶带、编织管等。  图9 汽车线束基本物料示例 2.6 汽车线束的加工工艺介绍汽车线束的加工步骤为开线、压着端子、绞线、预装、总装等。自动开线剥皮压着一体机生成效率高、标准化生产品质稳定。  图10 汽车线束开线剥皮压着一体机示例  图11 汽车线束工装板示例 3 借鉴汽车线束设计概述 ✦近年来,机器人产业发展迅猛,机器人的需求也不断激增。为实现机器人像汽车制造一样的高效生产节拍,机器人线束需要产品化、标准化;随着机器人的多领域实际的应用需求,智能化、小型化、可靠性、安全性的要求不断提高,机器人线束需要更科学的设计方法和验证方法,提高可靠性;同时机器人行业竞争压力增加,为提高公司产品的市场占有率和竞争力,线束成本优化也迫在眉睫!实际应用中的机器人,故障率最高的也是线路问题,所以看似简单的线束,应该引起足够的重视! 借鉴汽车线束设计方面可行性讨论 1 结构设计和运动形式设计策划、功能配置规划前期,对线束的可行性进行评估,对线束的固定和防护预留足够的空间; 2 线束设计持续改善,全程参与整个项目研发周期; 3 不断完善的线束设计研发流程,可实现线束设计质量的持续提升; 4 批量生产的经济效益,可降低成本。单个项目量产数量少,可以多产品多系列,共用一套线束子零部件库,实现量化; 5 持续完善的线束子零部件的数据库、产品库和平台化,可实现质量持续提升;经过多个项目和市场检验的线束子零部件,可以降低故障率,实现质量持续提升; 6 不断完善的DFMEA,可以降低设计失效的发生概率,可以避免以往发生的设计问题再现,形成设计经验的持续积累; 7 不断完善的标注化图纸和规范标准,可实现线束设计质量的持续提升; 另外根据机器人的特性,可以从线束设计思路,线束子零部件选用,可靠性验证,装配效率提升,供应商开发等多方面进一步借鉴和优化! 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |