随着汽车工业化的快速发展,市场需求量的增加,汽车线束作为汽车的一个重要零部件,直接影响到汽车的电气性能;为了控制线束成本,以及满足日益增长的需求量,提高线束加工品质和效率是各个汽车线束厂家的重点关注项目。 从原材料进入车间开始,到线束成品包装入库,线束加工制作一般分为4道主工序,包含下线工序、压接工序、装配工序、包装工序,每项工序中的各项操作都有不同的检验控制。本文将重点介绍装配工序中的生产工艺制作。  1 单板装配工艺 单板装配制作是指一人或多人在固定区域的一块工装板上,按照工艺文件将导线、护套、熔断丝、扎带等材料装配成合格成品线束,普遍应用于一些导线根数较少的线束。如:四门线束、空调线束、正负极线束等。线束单板装配工艺的设计主要分为以下步骤。  1.1计算标准作业时间 计算出单条线束装配的标准作业时间,根据计划日生产量来确定单板工装台的数量。 1)标准作业时间是相对企业内部而言,是企业内部制定的一个衡量生产效率的标准,不同的企业由于软件和硬件的差异,标准作业时间也会不同,表1为某企业线束标准作业时间。  2)单条线束的标准作业时间计算出以后,就可以根据客户的需求计划来计算日产量,从而确定工作台的数量。如某线束客户计划需求量为5000套/月,企业月工作天数为24天,每天工作8小时,每人单条线束标准作业时间为0.3小时,则工作台数量可按照如下公式:工作台数量=(客户月需求量× 标准作业时间)/(每天工作时间x每月工作天数)= (5000×0.3)/(8×24)=7.8。通过以上计算得出,操作工作台的需求量为8台。 3)从以上公式可以看出,工作台的需求数量与装配此线束的工作时间成反比。在客户月需求量固定的情况下,安排此工位的工作时间越长,工作台的数量就越少。当每天工作时间为12小时,或者采取两班制(一天工作16小时),或者采取三班制(一天工作24小时)时,则相应的工作台需求数量就会减少,从而达到缩小场地面积的效果,但同时会增加相应的操作者数量。  1.2制作合理的工装架和布线板 1)物料的存放线束物料一般指护套、导线、扎带、胶带、外保护管等材料,此物料要有固定的存放位置,物料的摆放不宜过高,也不宜过低,以操作者方便拿取、预防出错为原则。 2)废料的存放线束废料分为可回收和不可回收两类,可回收废料包含胶带圈和扎带头等;不可回收废料包含塑料袋和断胶带头等。 3)布线板一般每种线束都有固定的布线板,布线板放置于工装架上,按照图纸尺寸1:1的比例制作;布线板必须包含操作者识别的操作信息,如:包扎方式,包扎长度,物料型号,线号,扎带型号等。主干分支走向采取直线形式,避免弯路包扎。某单板装配工装架如图1所示。  1.3工艺文件 工艺文件一般包含操作内容、规范要求。操作者根据工艺文件的指导,有步骤地装配线束;当多人在一块布线板上同时操作时,每人的分工要明确,并且操作时互不干涉,有明确的先后操作顺序。  2流水线装配工艺 流水线装配生产是指多人按照工艺操作内容有秩序地装配线束,是线束生产常用的加工工艺,普遍应用于主线束的生产,此工艺能够快速满足大批量生产。流水线装配工艺分为以下3类。 2.1独立分装流水线装配工艺独立分装 流水线装配工艺顾名思义,就是分装工位相对于总装流水线是分开的,但不是绝对分开,分装的节拍还是要与流水线总装配的节拍保持一致性。此工艺有很强的灵活性,对于分装的节拍性要求不是很高。某线束独立分装流水线装配工艺布局如图2所示。  从图2可以看到分装工位是单人独立操作,每一个分装工位操作完的半成品线束会有一个缓冲区域,流水线上的工位人员会按秩序拿取缓冲区域的半成品线继续操作。此工艺适合导线根数较多和包扎比较复杂的主线束,如仪表线束、前舱主线束等。 2.2在线分装流水线装配工艺 在线分装流水线装配工艺和独立分装流水线装配工艺比较相似,分装工位和流水线工位合为一体,中间取消半成品缓冲 区域,分装架可以解释为工位的辅助操作台,由操作者分装与上流水线操作同时进行。某线束在线分装流水线装配工艺布局如图3所示。  从图3可以看出,分装工位的单独操作人员取消,代替的是流水线上的总装工位人员,此工艺对于每个工位的节拍要求比较严,适合导线根数较少的线束,如简单的发动机线束。 2.3滑板分装流水线装配工艺 滑板分装流水线装配工艺就是将分装再次组合成小流水线式装配,通过滑板式分装,可以将大部分导线和护套预装配完,节省流水线上布线和穿线工位的工作量,同时减少了流水线板上穿线数量。 滑板式分装是指每个分装工位的操作板(操作板下一般会安装4个小轮)会按照一定的轨道顺序循环移动,从而组成一个小流水线。由于操作板的制作类似滑板,因而简称为滑板式分装。某线束滑板分装流水线装配工艺布局如图4所示。  从图4可以看出,分装不再是一人的独立操作,而是组合成了一个小流水线,将大部分导线预装配完,甚至有些小分支也可以在此工位包扎。此工艺的优点就是在满足顾客需求量的同时减轻流水线上的工位负担,减少流水线工位穿线错误率。此工艺对于生产节拍比较严,适合于线束中多数导线一端部位比较集中的线束,如某前舱线束大部分导线从中央电器盒内流出和某复杂发动机线束大部分导线从ECU部位流出。 3滑板分装流水线装配工艺重点介绍 制作滑板式流水线分装工艺流程如图5所示。  1)计算出标准工时,根据客户需求量计算出生产节拍和人员配置,从而确定滑板工位的数量,以及流水线总装人数的数量。 2)根据生产节拍和所需工位的数量,详细分配每个滑板分装工位的操作内容,内容包含详细的穿线护套和穿线顺序,甚至附带一些分支包扎。 3)根据分装每个工位的操作内容,以及护套数量和尺寸,制作合适长度和宽度的操作板,并且操作板上的护套模块摆放具有一定的先后顺序。 4)根据分装工位的操作内容和滑板上的模块摆放顺序,安排物料和导线的摆放顺序,原则以方便工人操作和拿取方便为主,并且做到防错效果。 5)根据操作板的尺寸和物料的数量制作合适的工装架,工装架上能够完全放置所有物料和滑板,并且在合适的位置悬挂工艺文件。 6)流水线总装工位上根据生产节拍详细分配挂线、穿线、包扎、导通测试、外观检验和包装等内容。 此工艺的优点在于线束生产批量较大的情况下,可以快速完成预装配,将大部分穿导线的工作完成,在流水线总装工位上主要剩下布线、包扎、安装保护物和扎带等内容,并且流水线专业化的分工快速提高线束生产效率,降低穿错导线的几率。 4某发动机线束的滑板分装流水线装配工艺详细制作 4.1标准工时的计算 客户某月需求量6000套,每月工作天数24天,每天工作8小时,则生产节拍和日生产量可按照以 下公式计算:生产节拍=(每月工作天数x每天工作时间)/客户月需求量=(24×8x3600)/6000=115秒;日生产量=客户月需求量/每月工作天数=6000/24=250套。 标准工时的计算,线束总装配标准工时是根据工艺文件将每一步的操作内容所用的标准时间相加,如穿线、挂线、包扎、安装扎带、安装卡扣、导通测试、外观检验和包装等操作内容。如发动机线束所用标准工时为2400秒,则所需人员可按照以下公式计算:人员=(总装配工时×日 生产量×系数)/日工作时间=(2400×250×0.9)/(8x60×60)=19人。 此系数的制定是为了提高操作者的效率,系数越大,提升的空间越小;反之,则提升的空间较大。将所有人员详细分配到不同的生产工位上。人员配置表如表2所示。  4.2为每个滑板工位分配详细的操作内容 穿线工位明细如表3所示,主要为滑板分装工位人员确定穿线顺序和护套孔位,操作者根据表3有顺序地将不同线号穿入护套孔内。同一护套内导线的穿线顺序可以按照从左到右,从上到下的原则,每个工位的标准工时要相同,根据计算此发动机线束的滑板分装为5个工位。  4.3制作流水线布线板和分装滑板 1)布线板的长度与宽度主要根据线束伸展后的总长度和宽度而定,按照1:1比例制作,主干及分支走向以直线状态为主,较长的分支根据实际情况可以适当采取折弯路线,总装板上标注线束包扎信息和护套穿线孔位。图6为某发动机线束流水线布线板,根据实际情况分析,总尺寸确定为长2000mm,宽800mm。  2)分装滑板的长度主要由所有护套模块的长度之和决定,宽度200~300mm。滑板图纸上标注每一个护套模块的安装位置,护套模块的排列顺序按照工装图纸从左至右、从上至下、由近及远、从主干到分支的原则,将每个护套模块依次排列。发动机线束滑板分装图如图7所示,其中从CT2到CT9内的导线比较短,则CT9模块应该适当靠近CT2模块;相反,CT22模块与CT2模块之间的距离可以适当远一些,总尺寸确定为长1000mm,宽300mm。    4.4物料的放置 物料的放置以方便员工操作和兼顾操作防错为原则。发动机物料放置工艺卡如表4所示。 1)同颜色的导线位置错开放置。 2)外形相近的护套位置错开放置。 3)物料的放置尽量与相应模块在同一列。    5总结 线束装配工艺的制作对于每一个线束厂家来说,前期的分析与确定加上后期的不断改进与创新,才能更好地提高效率、完善工艺、持续发展。通过以上介绍的几种常用装配工艺方法,以供同行线束工艺设计人员参考。  免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |

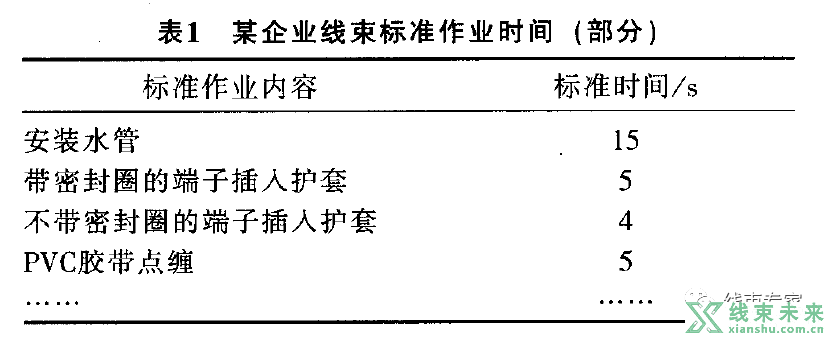

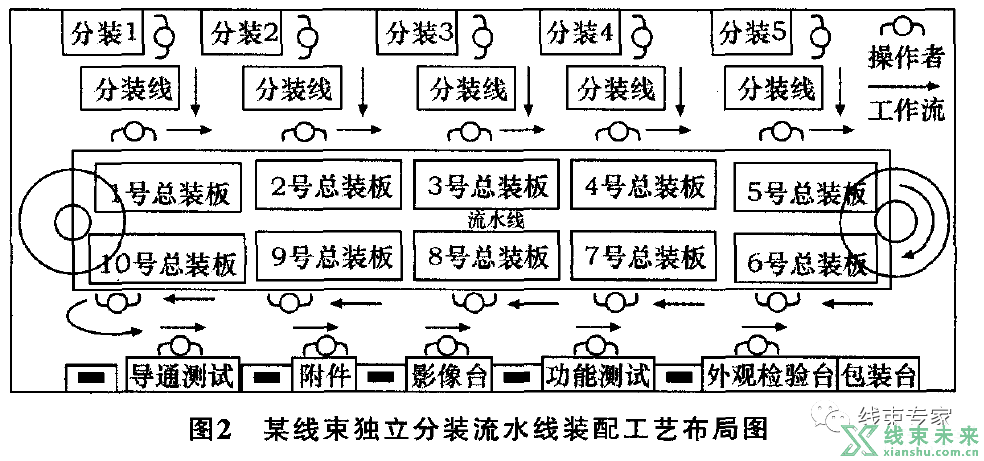

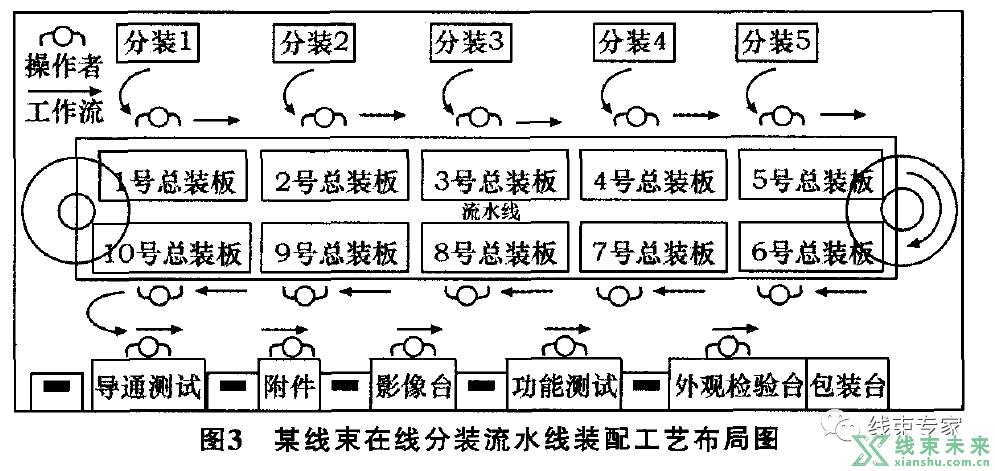

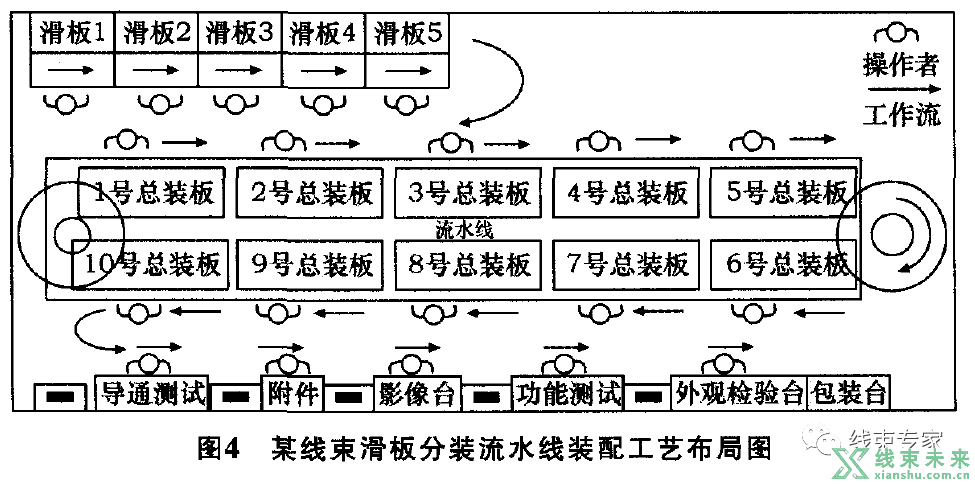

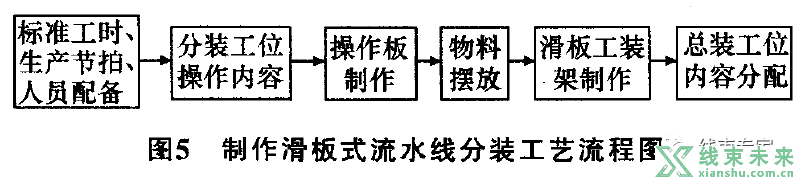

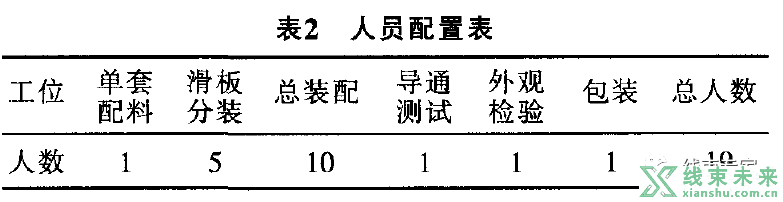

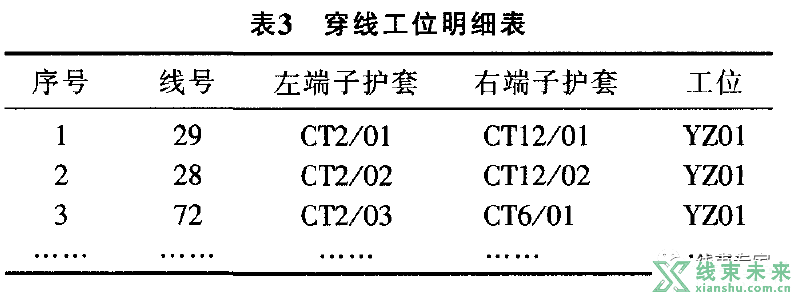

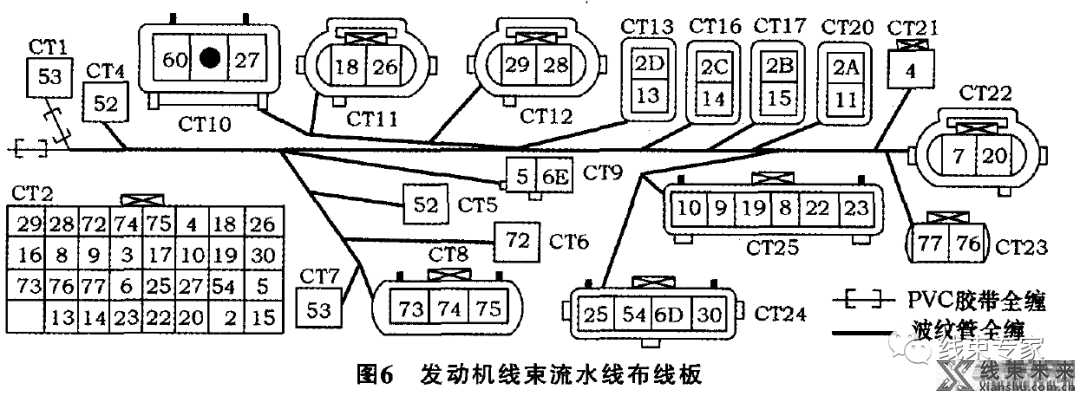

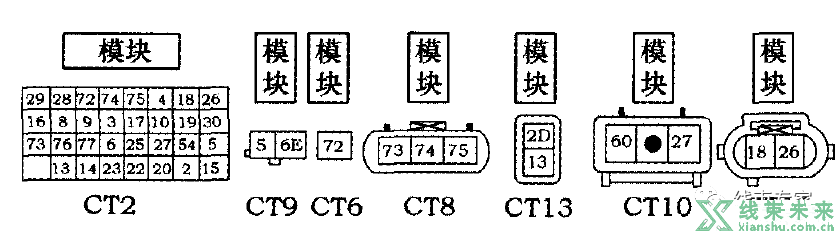

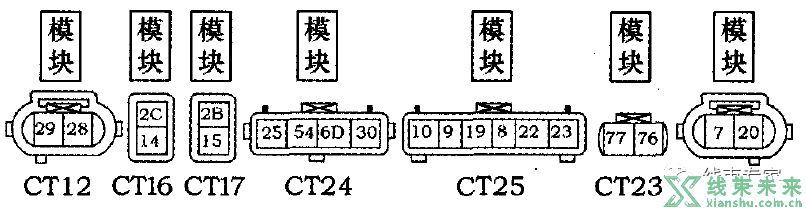

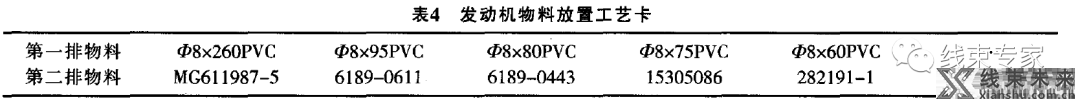

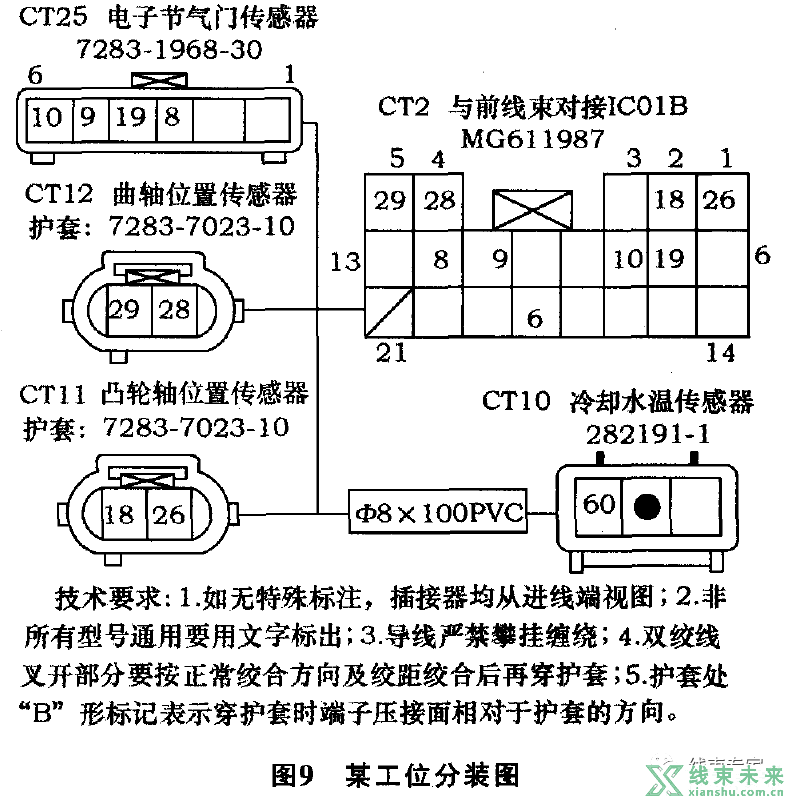

分享到: