|

随着汽车线束图纸更换得越加频繁,以及客户对汽车线束产品制造周期的压缩,如何快速准确地完成线束工艺是工艺设计人员必须要思考的问题。而下线是线束加工的最前端工序,若下线工艺错误则会导致预装、挂板工序无法加工,甚至导致生产停线,不仅浪费原材料,而且同其他工序出错返工相比会增加产品返工难度和所用时间。所以,对于整个汽车线束工艺来说,下线工艺至关重要,若下线工艺准确,则汽车线束工艺就成功了一半。

1 汽车线束下线工艺的相关介绍

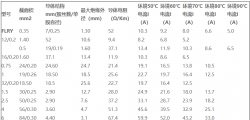

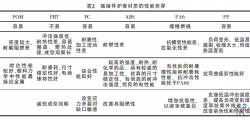

线束工艺流程主要有下线、下管 、压接、预装、挂板、检验,狭义上的下线是指把成卷的导线裁剪成一定长度且导线两端剥掉线皮,广义上的下线还包括穿密封堵、压接、打卡、热缩等工序,即交给下道工序的导线一般不需要再进行加工。本文所说的下线是指广义上的下线各工序。其中穿密封堵是指压接端子前把密封堵穿到导线两端合适位置,压接是指在导线两端压端子,压接后的密封堵、导线、端子是紧密相接的,打卡是把导线之间有回路关系的导线经打卡件或超声波焊接连接在一起,打卡后的导线裸漏铜丝需要外套含胶热缩管热缩保护。 工艺设计人员所做的下线工艺一般包含下线表、打卡图。其中下线表的内容主要包括:线材、线径、线色、线号、导线尺寸参数、导线两端的处理方式(所压端子、所穿密封堵及其他附件等)。打卡图是指导车间进行打卡的简单图示,包括打卡线号、各导线打卡顺序、打卡方式及打卡所需的其他相关信息。 目前国内大部分汽车线束生产企业仍然采用传统的来图加工的方式进行生产,即根据整车厂的线束设计图纸采用手工或工艺设计系统进行工艺规划,然后打印工艺卡下发到车间进行生产。采用手工的方法工作量大、效率低且容易出错,现很多汽车线束生产企业已使用计算机辅助工艺设计(Computer Aided Process Planning,CAPP)。利用CAPP进行下线工艺设计时,首先需将图纸转化为CAPP 软件可识别的图,然后利用CAPP 后台已存储的数据和工艺知识进行配工艺、打卡后自动生成下线表、打卡图。

2 汽车线束下线工艺中的常见问题

本文不讨论因CAPP 后台数据错误以及后台数据与线束图纸数据不匹配所导致的下线工艺错误,即在假设CAPP 后台数据完全正确且与线束图纸数据相匹配时,线束工艺设计人员仍会犯的常见错误。在下线工艺中的常见错误主要有; 导线参数的错误,导线两端所压端子、所套密封堵的错误,导通错误,导线两端备注的错误和遗漏。 (1)导线的主要参数有:线种、线号、线色、线径、线长。线种即导线类型,按导线标准分为国标、日标、德标、美标等几大系列,按用途可分为双绞线、屏蔽线、非屏蔽线等。线号即导线在线束图纸中的编号,用于各导线之间的区分,线束图纸中的线号一般与整车线路电器原理图中的电气回路编号相对应。线色即导线的颜色,为了便于安装、维修,低压导线绝缘层外表面常用不同的颜色加以区分。线径是指导线的标称截面,汽车线束导线线径选取是否合理,不但关系到线束的安全,还能有效降低成本。导线参数的错误,即是指导线的线种、线号、线色、线径、线长与线束图纸不符。 (2)导线两端压接端子的种类错误,会导致预装人员无法插接插接器。所套密封堵种类与插接器孔型不匹配时,密封堵大会导致预装工序插接困难,密封堵小会导致插接器防水性差,使水进入汽车线束电器中烧坏线路及电器。 (3)汽车线束的导通一般有两种:一是单根导线直来直往,即导线不与其它导线有连通。二是几根导线乃至数十根导线之间打卡相通。汽车线束导线导通错误,会导致汽车电器工作异常或无法工作。 (4)在汽车线束生产时,因加工顺序或预装无法在压接后对线束附件进行安装时,一般需要在压接工序时装好这些附件。如一分支只有一根导线时,一般要求在压接工序穿闭口波纹管,此时需在对应的一端备注清楚所穿波纹管的尺寸及种类。如有反冲护套也称倒拉护套时,则要备注好反冲护套的信息,以便在压接端子前把反冲护套及附件安装到位。

3 如何快速找出汽车线束下线工艺错误

要想快速对汽车线束下线工艺进行排查,首先要知道哪些错误是CAPP 软件可自动识别的,哪些是CAPP 软件默认需进行修改的,哪些是CAPP 软件不能识别需工艺人员手动完成的。这样,工艺人员才能关注最可能出现错误的地方。 对于单根直来直往导线来说,CAPP 软件会自动对单根导线两端的线号、线色、线径进行比对,若两端不一致则会对工艺人员进行提示,因为同时把导线两端线号、线色、线径输错且错误参数一致的概率非常低,所以对单根导线来说,需要注意的是工艺是否满足图纸对线号、线色的特别要求,如图纸技术要求为除31000 棕色线、15015 橙色线外未标明线色的导线统一默认为白色线,此时需对此种线号的线统一进行排查,避免因工艺人员转化图纸时手输成默认颜色而导致出错。 对于打卡导线来说,因为在CAPP 软件中打卡线只能存在一个线号,否则软件会自动默认为一根导线,所以对于参与打卡的导线,根据CAPP 软件分析并不能确保导线的参数正确,需对每根导线的线色、线径、线号进行检查。 导线的种类一般需工艺设计人员自己识别,对于汽车线束来说一般用低压导线中的FLRY-A 或FLRY-B,图纸中特别规定线种的导线要重点关注,避免线种选择错误。对于多芯电线如屏蔽线、电缆线等要注意合并为一根电线。 导线的线长要注意的是图纸中的长度单位与CAPP 绘图时的默认单位是否一致,如图纸尺寸为cm 而CAPP 软件默认为mm,在绘分支时要注意转化,一般要求绘完后对线束所有尺寸进行核对和检查,可利用CAPP 软件分析是否有悬空连接点、实际尺寸和所绘尺寸是否一致。建议下线表导出后挑选两三根经过线束主干的导线对尺寸进行核算。对于双绞线、三绞线下线尺寸应该是单根导线长度乘以绞合系数。

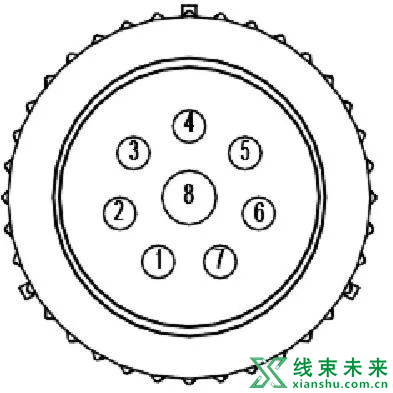

对于孔型相同的插接器即使绘图时没有绘到插接器正确位置,导出的下线表中所配的端子及防水也是正确的。当插接器中孔型不同时(如图1),不同的孔型匹配的端子也不同,在转化设计图纸时很可能绘错导线在插接器中的位置,这样CAPP 软件导出的下线表中的端子、防水也是错误的,所以需重点核对孔型不同的插接器中导线信息是否与图纸一致。 图1 不同的插接器孔型

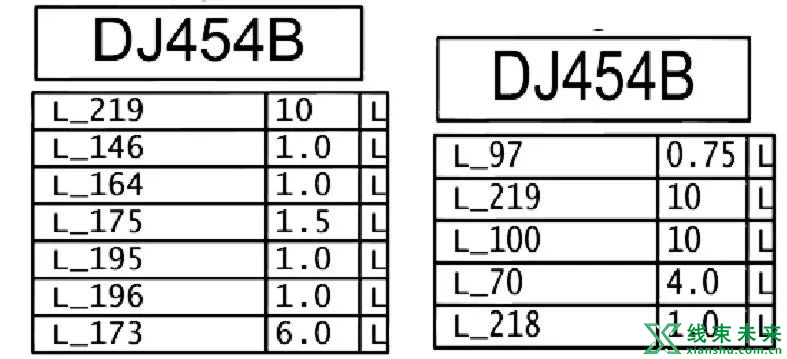

线束的导通性是汽车线束每件产品必检的,由此可看出导线回路关系的重要性。对于需打卡的导线,首先要确保打卡导线不能有遗漏,当打卡线两端线号一致时,系统会默认为一根导线,在回路点设置时会检索不出来容易造成漏打卡,相通基线号的导线打卡时,需对两端线号一致的导线进行排查看是否参与打卡。 有的设计图纸打卡线的基线号并不一致,用打卡示意图来表示(如图2),图中线号L219 为过渡线图纸中可能有也可能没有,需要对其进行排查,也需要对在打卡示意中存在却检索不出的线号进行查找,看是否因两端线号一致导致系统默认为一根线。其次要确保打卡导线不能错打,需要搞清楚图纸回路关系,对于不同线号、线色导线打卡,需重点核查是否与图纸一致。同时也要注意打卡完成后软件生成的打卡图中是否存在逆卡,逆卡会导致预装无法抽线。最后要确保打卡方式与图纸技术要求一致,如一般CAN线、大截面的导线要求用超声波打卡。 图2 打卡示意图

需要在下线工艺中备注清楚除压端子、打卡、套防水外车间下线人员做的其他事的信息,备注信息有的能根据CAPP 软件自动生成,有的需要手动添加,工艺人员必须要清楚要备注哪些信息,才能避免导线两端备注的错误和遗漏。需在导线两端备注清楚的有:热缩管信息,需先穿的橡胶附件、波纹管等的信息,需先穿的倒拉护套及附件信息,需对导线进行其他处理的信息,如导线间接电阻、屏蔽线屏蔽层的处理方式、绞合圈数及绞距、二次压接等。导线两端的备注信息,需工艺人员有着丰富的经验,备注完成后需再进行检查,以免错误和遗漏。对CAPP 软件进行开发及升级并完善后台信息,利用软件使工艺人员尽量减少手工输入,可减少信息备注的错误。工艺人员也应统计备注信息,按备注信息清单对图纸进行标注以免遗漏。

4 总结

下线工艺错误的查找需重点关注打卡导线的导线参数及回路关系是否正确,也需关注具有不同孔型的插接器的CAPP 绘制信息是否与插接器一致,对于导线两端的备注应尽量利用软件自动生成并根据备注信息清单进行检查以减少错误和遗漏。希望本文能对汽车线束工艺设计人员减少下线工艺错误提供思路及参考。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。

|

|Archiver|手机版|小黑屋|线束未来-汽车线束的未来-线束知识-线束资料-线束标准-线束材料-线束智造-线束视频-产品云库-线束企业-求职招聘

( 冀ICP备2022002228号 )

|Archiver|手机版|小黑屋|线束未来-汽车线束的未来-线束知识-线束资料-线束标准-线束材料-线束智造-线束视频-产品云库-线束企业-求职招聘

( 冀ICP备2022002228号 )