|

线束制造是一项低利润业务,质量、精度和速度对于获取业务成功至关重要。即便是最小组件的技术规格出现错误,也会因产量大而产生重大影响。如果在流程后期才发现客户规格有错误,则会导致交付延误和客户不满。缓慢的报价周期也可能导致失去投标机会。哪怕对制造模块或子总成的技术规格稍作更改,都可能对材料成本和制造工艺的选择产生重大影响。

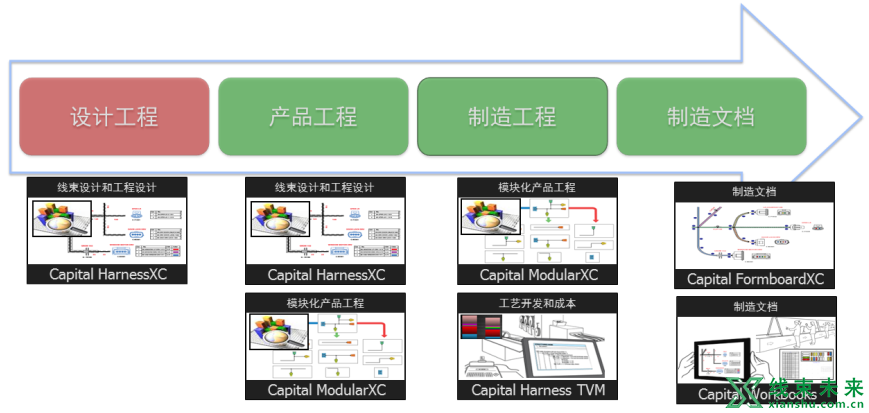

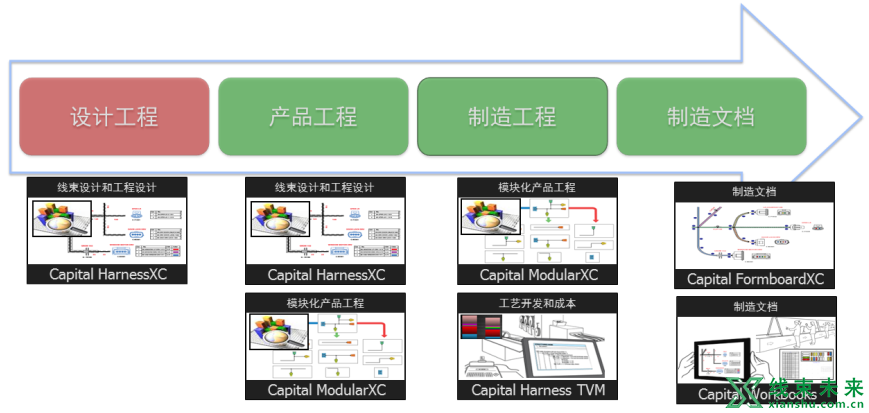

全球成百上千的企业,从小到只有 10 名左右员工的公司到行业老大,现在都在使用新一代线束制造工程设计工具。借助自动化工具,工程师可以迅速创建线束制造所需的图纸、计算、操作指导和数据,缩短报价时间,为客户提供出色的服务和响应速度。本文将介绍他们的实现途径。

压缩线束设计成本和周期时间

利用子总成简化装配还在为手动设计生产子总成而抓狂?生产模块分配算法会基于用户定义的最佳实践规则和约束来识别并配置制造子总成模块集,以提高制造效率和压缩成本。

自动化线束工程设计和验证仍在手动创建物料清单 (BOM)?自动化工程设计功能可以线束工程师计算导线的长度、焊接点位置、胶带用量等等,然后可以选择导线、多芯线、端子以及类似元件。自动生成物料清单之前,利用规则检查进行验证,确保最终设计符合您制定的最佳实践。

提高设计和工艺质量

受控的自动化变更管理还在因为工程变更而噩梦连连?核准的设计变更会被集成到现有线束设计中,而设计流程早期阶段添加的细节则会被保留。用户可以创建多种“变更策略”来控制工具对变更的响应,确保随着设计的成熟和变更,添加到早期设计迭代的制造数据能得以保留。系统会自动评估设计变更的影响,并提供直观的输出以用来验证变更是否符合预期。 贯穿到生产的数字连续性设计仍存在丢失线束设计信息的苦恼? ...... 丰富数据模型支持贯穿整个流程的数字连续性。来自设计环境的数据可直接进入线束生产环境,无需重复输入数据。变更也能自动流动。通过高效自动化实现“设计即正确”。

压缩线束制造成本和周转时间

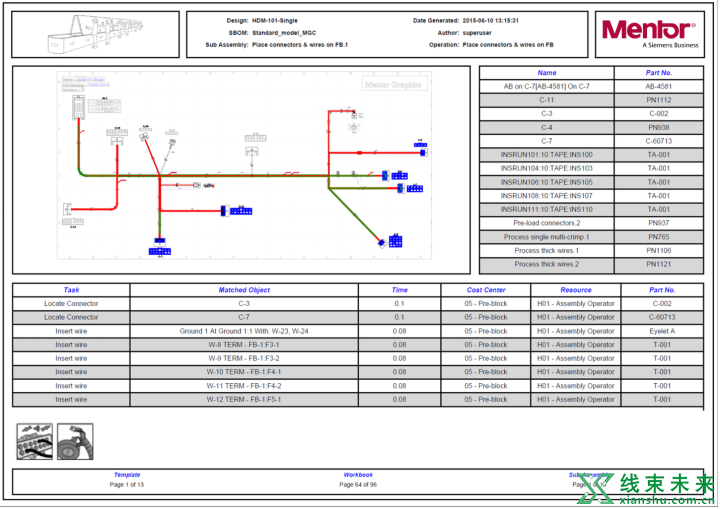

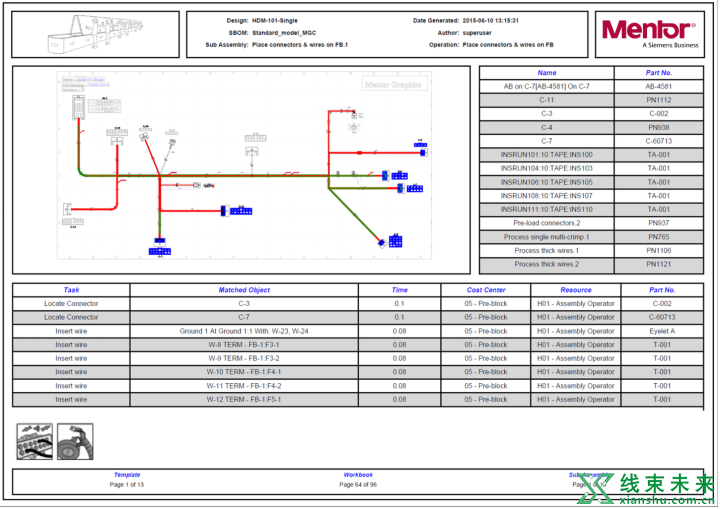

全尺寸工装布局和夹具设计意图和实际物理元件之间仍有差异?直接从工程中提供全尺寸图纸 —— 在一张图纸中进行的更改会自动更新到另一张图纸中,因此消除了一种常见的错误来源。夹具和其他制造元件可以通过交互方式或使用定制设计规则自动选择和放置,以确保制造工艺符合最佳实践。 工厂建模和工艺过程清单生成您是否尝试过根据制造能力,确定最有效的按序的工艺步骤模式,从而正确装配目标线束?新工具可对照制造工艺模型分解线束设计,自动为每条要生产的线束创建制造方案,得到适合驱动企业资源计划 (ERP)系统和其他自动化流程的结构化物料清单 (SBOM)。 成本和时间计算,正确可靠的装配流程还在使用传统方法,依赖近似计算、劳动密集型详细专家分析、专有硬编码应用程序、速度慢且易出错的工艺流程?其实,成本核算和流程规划工程师可以利用现成的工具来迅速精确地合成线束生产工艺和任务、成本、制造时间等等,而所有这些均来自线束设计并基于用来生成 SBOM 的制造模型。 为装配的每个阶段提供随时可用的操作指导您是否曾花费数小时、数天甚至数周的时间创建操作指导,而就在您大功告成时,有人发现错误或提出变更,您不得不重新来过?利用工具自动生成操作指导和直观的辅助信息,供线束装配操作人员使用。在引入全新或变更线束设计时,无需创建操作指导,从而加快速度,尽早进入高效生产阶段。操作指导从已经验证的源数据产生,无需重新输入数据,因而也就不会引入错误。

总结

从产品设计到线束制造的全自动数字化连续流程,对线束制造商大有好处。这些技术旨在应对线束行业面临的严峻挑战,包括管控无休止变革的需求。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。

|