|

根据目前对环境的考虑以及对混合动力汽车舒适性的追求的趋势,混合动力汽车得到了广泛的应用。同时,提高车辆的功能需要增加电气部件的数量。这类车辆在车辆的每个角落都安装了吸声装置,以保持安静。 这些混合动力汽车和豪华汽车越来越多地采用高性能的吸声材料。另一方面,随着汽车内电器元件的增加,汽车工厂需要管理的零件数量也在增加。因此,模块化增强了零件减少的功能集成。我们开发了线束和吸声体的模块化技术。该技术实现了工厂管理和工作过程两个部件的减少,并已在主要汽车制造商中采用。

关键词:低压线束,吸声体,无纺布,模块化,汽车安装技术

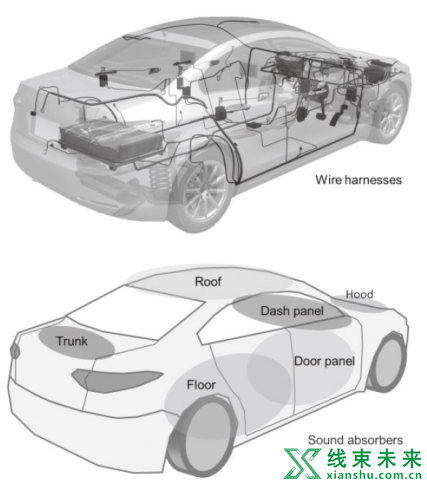

1. 导言 近年来,人们越来越要求车辆保持安静。在这种情况下,高性能吸声材料的开发和采用得到了积极的开展。此外,随着车辆功能的提高和安全性的提高,安装的电气部件的数量往往逐年增加。线束*1 建立设备之间的连接,安装在狭窄的空间中,类似于血管在人体中的位置。 图1显示了安装在车辆上的吸声体和线束。

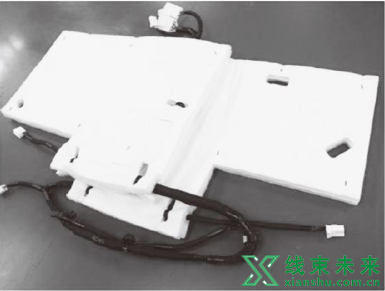

图1.线束和吸音装置安装在一辆车里 针对这些用户的需要,车辆装配厂控制的零件数量继续增加,从而增加了工作量,并且工作复杂性被视为问题。因此模块化,用以将零件功能整合起来,减少零件数量,已经推广了起来。 住友布线系统有限公司。汽车网络技术有限公司,这两家公司都是我们公司集团的成员,已经将吸声体和线束模块化在一起,并与汽车制造商合作,实现了在车辆上安装这些模块化组件的工作。这些模块化线束引入吸声功能( 以下简称“ 吸声AssyWH” 或“ 吸声AssyWHs”,这取决于该术语的单一性或多元性),可以实现减少车辆装配工厂控制的零件数量和工作过程的数量。图1显示了一个被采用的产品。

照片1 :吸声AssyWH 2. 模块化规范 用于防止异常声音的保护元件安装在安装在车辆上的线束中。 用于防止在干扰振动引起的周围部分时产生异常声音。同时,吸声体也安装在车辆的各个地方,以便在位置关系上位于线束附近。我们关注了无纺布的缓冲性能(异常隔音功能),并设计了一种结构,线束被保持在两个无纺布之间。

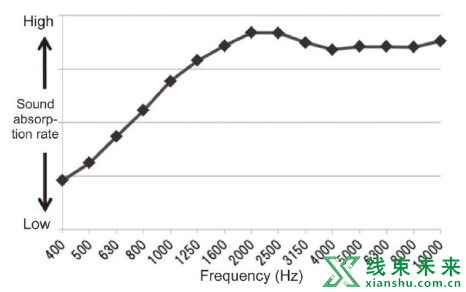

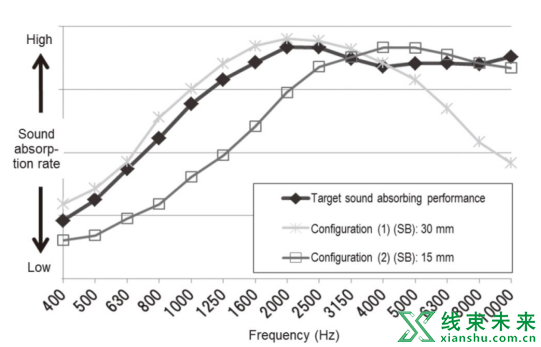

下面介绍了吸声性能和模块化结构,它们是吸声ASYWHs的基本技术。 3. 吸声AssyWHs的吸声性能 为了吸收车辆中的各种噪声,必须在宽频带上提供较高的吸声性能。吸声性能如图2所示,这被设定为目标。

图2 目标吸声性能 一种著名的方法是改变吸声体的厚度,以提高吸声体的吸声性能。吸声体厚度与吸声性能的关系如方程(A)所示。 当声波被坚实的墙壁反射时,一个驻波*2 形成。在远离固体壁面λ/4(λ=声波长度)的位置,声波能量显示最大值。因此,通过将方程(A)中所示厚度为λ/4的位置放置吸声体,进行有效的吸声(1).

λ/4=C/(4f).................................................... (a)

其中f是声音的频率(Hz),和C是声波在空气中的速度,在15˚C时为340m/s。

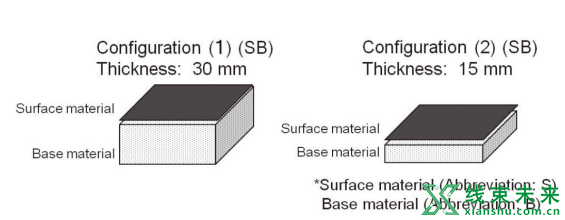

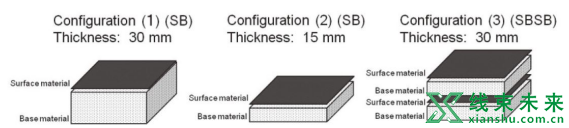

此外,众所周知,通过将以下两种类型的项目组合成一个项目,可以提高所有频带的吸声性能:通过增加无纺布的表面密度来控制“表面材料”的气流量;通过降低无纺布布的表面密度来控制“基材”的厚度。我们认为,即使在“表面材料”和“基材”结合在一起的吸声体中,吸声体的厚度与吸声性能之间也会有关系。因此,我们通过制造具有不同厚度的吸声体来进行调整,如图3所示3.

图3 厚度调整吸声体样品的可视化图表 测量了调整厚度的吸声体的吸声性能,并与目标吸声性能进行了比较。结果如图4所示

图4 不同厚度吸声体的吸声性能比较

配置(1)的吸声体表现出以下趋势:低频波段的吸声性能高;高频波段的吸声性能低。 配置(2)的吸声体表现如下趋势:高频波段吸声性能高,低频波段吸声性能低。结果表明,吸声性能随吸声厚度的变化而变化。然而,吸声体厚度与吸声性能的频率特性之间存在着权衡关系。吸声性能不如目标吸声性能。

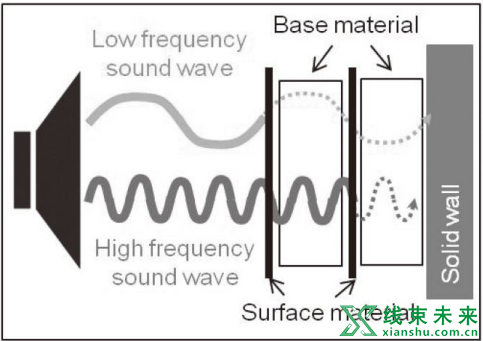

吸声体厚度的变化导致“表面材料”与墙壁之间的距离发生变化。吸声性能随厚度的变化而变化。在这种情况下,我们注意了固体壁与吸声体“表面材料”之间的位置关系。如图5所示的示意图。如果“表面材料”位于靠近固体壁的位置,则吸收高频声波,如果该元件位于远离固体的位置,则吸收低频声波。因此,我们建立了假设,如果一个吸声体的配置方式具有上述两个位置关系,那么低频声波和高频声波都将被吸收。

因此,如图6所示的配置(3)。一种吸声体的配置方式为配置两个吸声体(2)被放置在彼此的顶部,导致厚度等于配置(1)。

图5 表面材料有效性示意图

图6. 吸声结构特征样本可视化图表

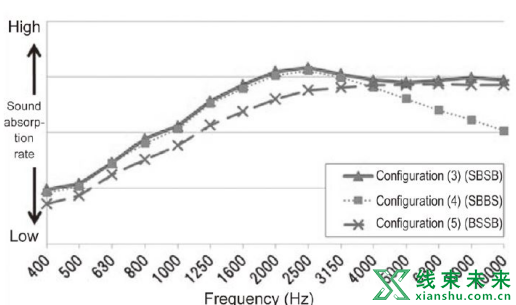

图7 配置(3)(SBSB)的吸声性能 在配置(3)的情况下,可以在宽带上实现较高的吸声性能,类似于目标吸声性能的情况。

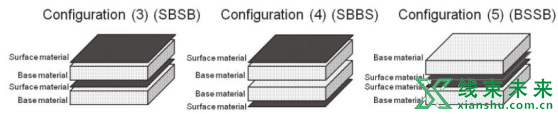

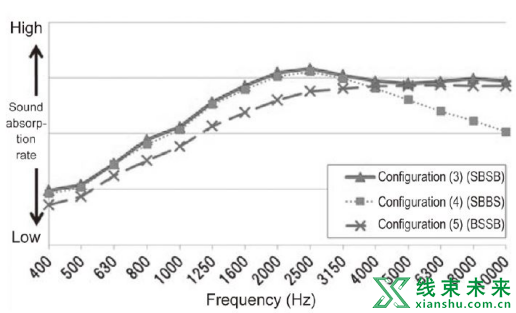

此外,为了验证配置(3)的吸声机理,我们测量了如图8所示的吸声结构的吸声速率。 配置(4)的配置方式是,“表面材料”存在于最外层表面,并且在任何中间位置都不存在“表面材料。 配置(5)的配置方式是,“表面材料”存在于中间位置,并且在任何最外层表面都不存在“表面材料”。

图8 吸声体配置可视化图表 、 图9显示了配置(3)、(4)和(5)的吸声性能。与配置(3)相比,配置(4)和(5)表现出以下倾向:在配置(4)中,高频范围内的吸声性能变低;在配置(5)中,低频范围内的吸声性能变低。在此基础上,配置(3)的吸声机理被认为是:最外层表面的“表面材料”导致厚吸声器的性能出现;介于“基材”和其他“基材”之间的中间“表面材料”导致薄吸声器的性能出现;因此,在较宽的频率范围内可以表现出较高的吸声性能。

图9 不同结构吸声体的吸声性能比较 在这种技术的情况下,可以通过调整以下项目来控制特定频带和宽带上的吸声性能:“表面材料”和“基材”的规格;以及吸声体的配置。因此,有可能设计适合于产生的噪声的吸声体。因此,预计车辆内部静音将进一步改善。

4. 产品规格 4-1线束和吸声材料模块化在一起的结构 通常,用于防止安装在线束中的异常声音的保护元件有助于保护线束从周围的部件在周向上,从而使这些保护元件缠绕在线束周围。

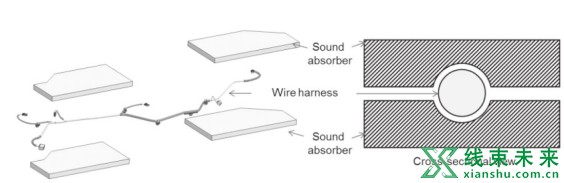

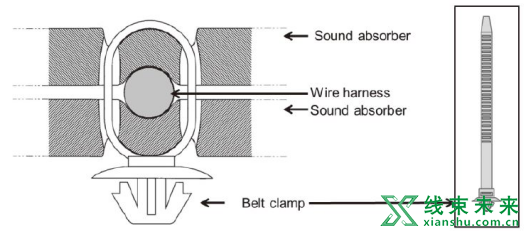

为了使吸声体对线束提供周保护,类似于防止线束中异常声音的保护元件的情况,我们设计了一种结构,其中线束由图10中所示的两个吸声体保持。我们已经证实,吸声性能也没有问题。

图10 线束和吸声材料被模块化在一起的结构

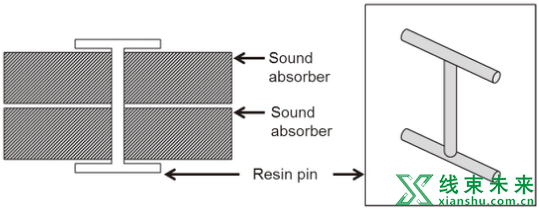

4-2 相互固定吸声体 采用普通树脂管脚固定两个堆积式吸声体的方法。图11显示了一种结构,在这种结构中,吸声体之间用销钉固定。

图11.用树脂销固定(横截面视图) 通常,沉积是用来固定无纺布到彼此。然而,在沉积过程中,必须施加热量,使吸声体熔化,并压缩沉积的部分。因此,推测吸声性能会下降。在这方面,使用树脂销不需要加热。此外,可以选择适当长度的树脂引脚。因此,通过使用树脂引脚,可以固定两个吸声体而不压碎它们。此外,树脂销的直径较小。因此,允许吸声体相互固定的处理区域小于沉积的处理区域。因此,对吸声性能的负面影响可以最小化。

4-3 将线束和吸声材料固定在一起 对于将线束和吸声体固定在一起的方法,我们选择了夹子,通常用于将线束固定到车辆上。特别是,皮带夹子(扎带)的结构方式能够缠绕在线束上。图12显示了使用皮带夹(扎带)的固定方法。 吸声AssyWHS可以安装在汽车上,与传统线束的情况类似,原因如下:线束和吸声体通过 皮带夹子(扎带)夹紧在一起;固定部件用于固定线束和吸声体。因此,方便了吸声体的定位工作,从而提高了安装精度。

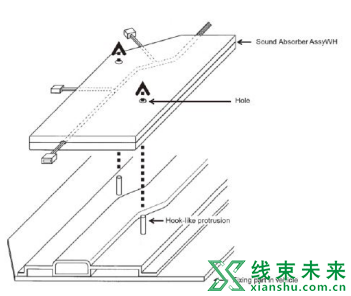

图12 将线束和吸声体固定在一起(横截面视图) 4-4 在车辆上安装吸声AssyWHs 为了在车辆上安装AssyWHs,除了使用第4-3段中提到的夹子(定位夹)外,还与汽车制造商合作设计了一种结构。这种结构如下:在吸声体中提供开口;在车辆固定部件中提供的钩状凸起被制成插入到这些开口中。图13显示了一个结构,其中突出物被插入到声音吸收器总成WH的孔中。

图13将突出物插入声音吸收器中的孔中的结构 在车辆中,有无法安装夹子(定位夹)的位置。然而,由于上述结构,吸声AssyWHs可以集体安装。即使在这些位置,在车辆装配工厂的线束安装过程中。

过去,专用部件和设备,如沉积装置、铲运机*3以及双面胶带,需要在车辆装配厂安装吸声器。然而,在上述结构的情况下,可以不使用这种部件或设备,从而有可能减少吸声体安装过程的数量。

7. 结论 成功的发展声音吸收AssyWHs具有以下特点: (1) )车辆装配厂管理和工作过程的零件数量减少。 (2) 讨论了在特定频率和宽频带上吸声的需要。 (3) 提高了线束布线路径的自由度。 (4) 吸声体安装精度提高。 以下项目的活动在功能部件集成的基础上取得了迅速进展:减少部件数量;提高安装工作能力。为了从现在起对模块化活动作出贡献,将推动技术发展,以扩大这些活动的应用。

技术术语 * 1线束:将安装在车辆、复印机、打印机等上的电子部件和电气设备电气连接起来,并中继相互信息和电力的传输的一组电线。线束由电线,保护元件,夹子等组成。构成线束的单个电线的作用包括提供电力供应、信号传输等。

* 2驻波:在管的一端是封闭的,而另一端是开放的情况下,如果行波是通过从管的开放端发出声音产生的,则声音由封闭端反射,从而产生回归波。此时,两个波相互干扰,可以观察到产生一个站立振幅。这种现象被称为驻波。

* 3: 这种设备也被称为钉设备。这是一种工具,U形订书机被插入布状或网状物品,从而修复这些物品。 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |