|

一般的整车线束有1000-2000的零部件,其零部件又多又杂。同时线束变更特别多,零部件数量与用量变更随之也很大。这一千多个零部件组成了一套线束的BOM,而且不同配置线束的用量差异也很大。而公司的物流计划一般根据BOM来买料。对于量产的整车线束,一个零部件的缺失可以造成线束厂停线,最终造成OEM的索赔,小编知道一般OEM停线一分钟的友情价应该在5000元左右。而额外的零部件,或者用量多余的零部件,往往会造成O料或者E料的产生,通常量产项目一个零部件的O料或者E料会造成线束厂几十万的损失。因此线束BOM的重要性可想而知。

下面小编就介绍一下线束厂常见的线束拆解(Teardown)与线束审核(Audit)来确定BOM的准确性。

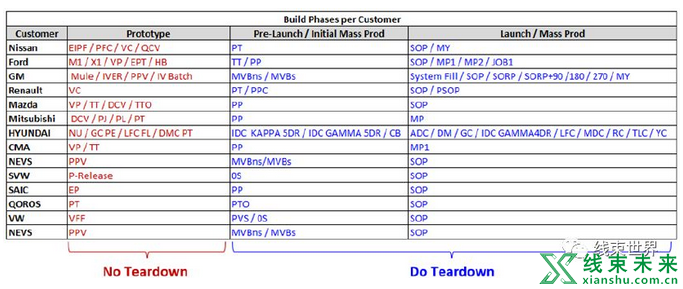

样件拆解(Teardown)需要在前期量产及量产阶段样件评审期间执行或年度车型。量产的项目,在线束拆解后每年做两次线束评审。样件拆解和线束评审的结果作为BOM准确性分析及更新的输入。 备注:不同组机厂对于前期量产和量产阶段定义;

A 线束拆解(Harness teardown)=是一种依次拆解在线束上使用的零件(软材料和硬材料)的活动来评审线束材料系统用量和实际用量。在线束拆解过程中也需要目视确认零件的正确性,整个过程需要CFT(质量,IE等)参与。

B 线束审核(Harness audit)=再次确认成品线束上所使用的所有的软材料但不仅限于软材料实际用量和BOM 是否一致。必须是在做完线束拆解以后6个月内实施。 线束拆解和线束审核的主要区别是:线束拆解需要按步骤拆解所有的零件来核实零件用量。线束审核更多的是关注生产线上的软材料的用量确认。

线束拆解(Harness teardown) 当对线束经过零件审核后,将移交给工程师进行拆卸。拆卸顺序按照如下描述: 注意:用于线束拆解的线束必须经过质量检查

1, 检查ID标签:线束号,版本号, 移除标签并记录用量包括碳带用量; 2, 去除包装材料,检查确认记录用量如果存在于QAD BOM用量里; 3, 去除所有的保险盒,通道,支架,护套,定位夹和相关零部件,检查确认记录各种零件的数量; 4, 去除连接器上的附件如盖子,定位夹,堵棍等。从左往右拆解,检查确认记录用量数据包括连接器; 5, 根据胶带和管子的种类,移除每种胶带和管子,包括铰接用胶带,检查确认记录胶带和管子用量数据; 6, 移除所有螺母,螺丝,盖子,保险丝,继电器及其他电子元器件,检查确认记录用量数据; 7, 其他材料检查,确认数据并记录。比如防水泥,半成品线,润滑油等; 注释:对于需要涂润滑油的连接器,核对润滑油的零件号是否在物料清单中。他的用量是连接器涂油后与未涂油之间重量的差距。 8, 导线长度,端子,密封塞,根据IE切线卡统计用量数据。铰接和环端用热缩管、U型端子根据铰接卡汇总计算。多芯线,半成品线需要到多芯线工艺卡中计算端子和密封塞用量。汇总所有零件的用量,确认并记录使用数量; 注释:多芯导线,物料清单用量指的是所有电缆的长度而不是所有单个导线的总和。

线束审核(Harness audit) 线束评审应每年进行两次。必须是在做完线束拆解以后6个月内实施,并且是在做完线束拆解3个月后。 线束评审应该重点关注软材料但不限于软材料。 1,对于胶带: 准备所有用于评审的胶带,并把每个胶带的重量记录下来。 把胶带交给缠带作业员,让他们在缠绕用于评审的线束时使用此胶带。备注:确保作业员不会使用除提供给他们的胶带之外的任何其他胶带。 所有缠带过程结束后,收集提供给缠带作业员的剩余的胶带。 获取剩余胶带的重量并记录下来。得到最初胶带的重量与剩余胶带之间的差值。使用胶带换算矩阵表,计算胶带的长度。计算结果就是胶带的用量。 对于主要的胶带用量差异,若差异≥10%,需进行差距分析,必要时重新进行审核。 2, 对于管子: 确认他们是否有在系统BOM中使用,并确认他们的实际用量。应与IE的切管卡和线束图纸交叉检查。 3,对于电线: 电线长度必须使用IE的切线卡和系统BOM进行检查。 填写线束拆解/评审检查表,确保所有项目都被确认到了。

步骤分析 第一步:根据系统BOM与统计数据进行首轮差异分析,并备注潜在原因。 第二步:根据第一步拆解结果及数据包进行第二轮差异分析。所有的差异需要澄清并更新数据包BOM。线束拆解统计数据,系统BOM,及数据包BOM硬零件数据必须一致。软材料Tear down /Audit结果需和系统BOM数据一致。 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |