|

生产场地的布局是指将线束加工所需的设备、工装工具以及工位合理、有序地排布在一定的空间内。IE在前期需要对生产场地进行布局和规划,根据项目的不同阶段,提前给工厂的工程部提出面积需求和详细具体的场地布局图,随后召集相关人员进行场地布局评审,确定最终生产场地布局图。提前规划布局是为了节省工厂面积,提高面积利用率,同时减少因搬动生产布局而产生的人力和重新接通电源和气压的材料费用。 一、布局规划的时间 项目的不同阶段,由于客户对各阶段的生产要求不同,IE需根据阶段和对应的产量建立生产现场,因此不同阶段的生产场地布局也随之不同。

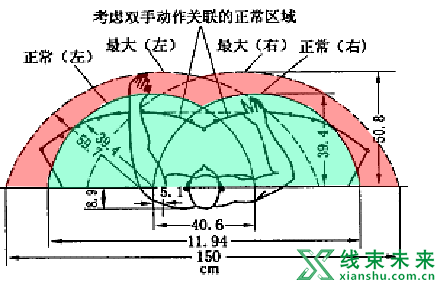

二、布局的要求 由于线束加工过程复杂,涉及的设备、工装、工位也很多,因此需要IE在做布局规格时,达到以下几个目标: 1、安全性:安全是首要考虑的。在布局时,需要将危害人体的因素或风险列出,将这部分在布局规划时作为首选处理。比如线束装配过程中,需用到酒精辅助装配橡胶件,像酒精这样的化学物品,根据其自身的性状和特征,需要有专有的化学品存放空间。再如浸锡、发泡等工艺过程会产生有害气体,需要专门的排气系统,在布局时需和工厂的设备工程师确定排气管道的排布,再定义设备的位置。 2、舒适性:除了要营造一个安全的操作环境,在布局时,还要注意操作的舒适性,即符合人机工程学,在摆放设备和工装架时,需要考虑员工操作是否方便,减少弯腰、高举手臂等极易产生疲劳的动作,减缓员工的劳动强度,那么效率也会随之上升,线束的质量也随之提高。以下是人机工程学尺寸图,在布局时,在绿色的区域内(39.4cm),员工操作正常区域,大于此范围会引起走动或弯腰,因此布局应该尽量的紧凑,在员工舒适的操作范围内。

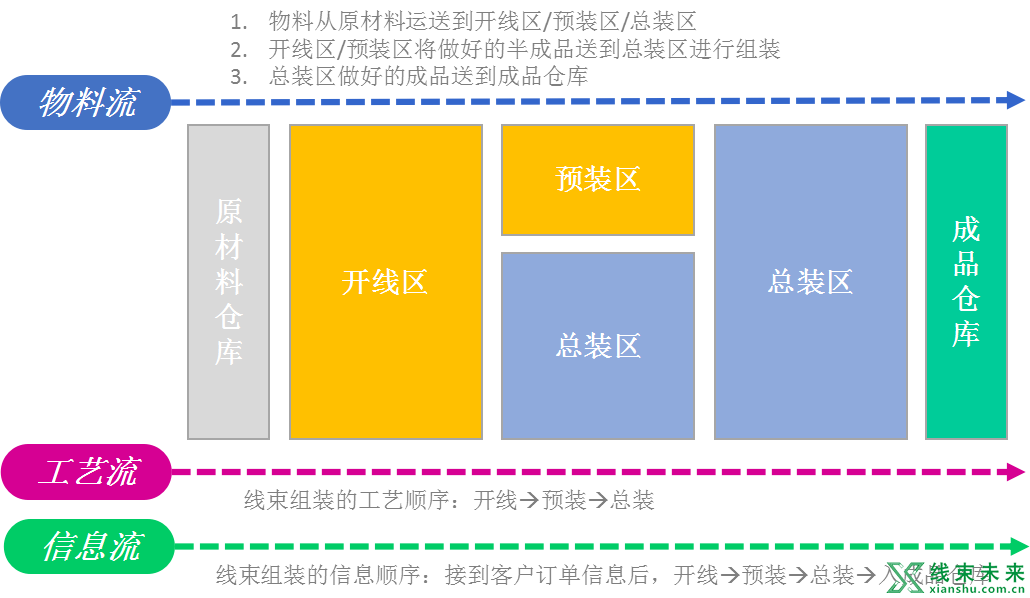

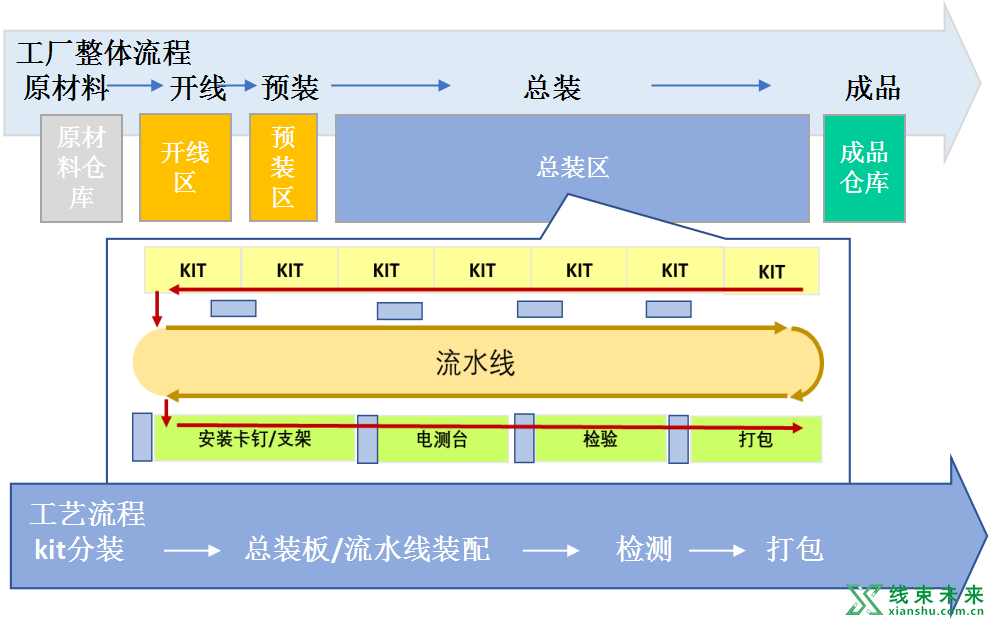

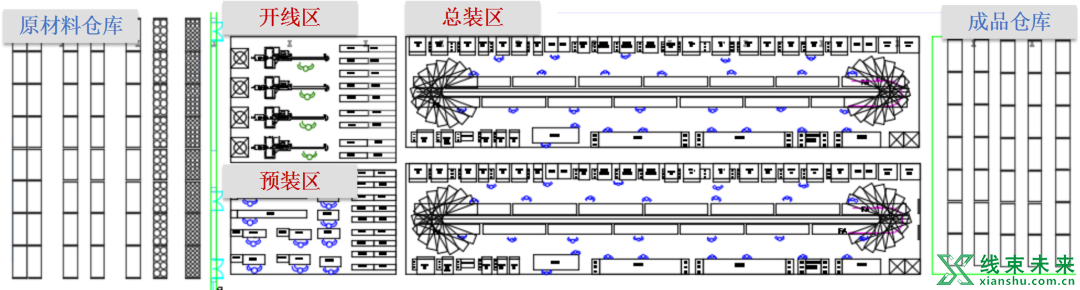

3. 流畅性:在规划布局的时候,应当以人为本,前两点安全性和舒适性都是从员工角度出发,考虑布局,而流畅性是指从整个流程角度考虑。要求工厂物料流、信息流、工艺流三个流程顺畅,无回流。从左至右或从上至下的区域划分如下: ▶原材料仓库:用于原材料的存储 ▶开线区:用于放置切线设备,主要是将导线切线、穿密封圈、压接端子 ▶预装区:用于放置压接设备等,主要将开线区加工好的导线做进一步加工 ▶总装区:用于放置kit工装架、流水线、线束测试设备等,主要将导线、塑件、定位件等进行最后的组装,然后对线束进行测试和打包 ▶成品仓库:用于存储成品线束

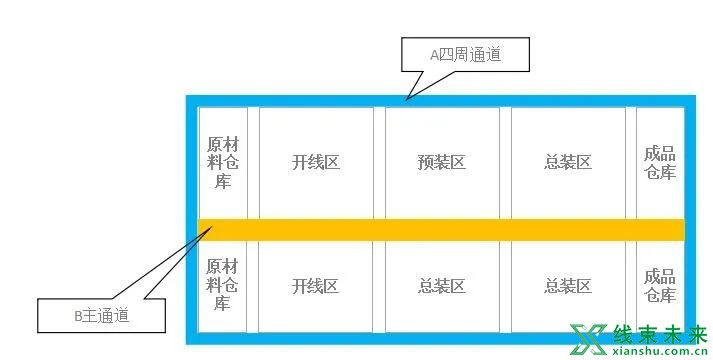

三、布局的标准 虽然每个项目所需的设备和工装尺寸各有不同,但是我们仍旧将有共性或通用的部分划分出来,做了标准化的规定,这样在IE布局规划时,将这个标准作为布局时的方法,能更好地节约场地面积,同时将这个标准作为评审布局的标准,则可以更好地优化布局,提高面积利用率。 布局的标准分为以下几个部分: ▶通道的标准: 根据通道的不同用途,将通道尺寸规定如下: A.厂区四周通道:1.4米~2米,此通道用于成品运输车运送成品、物料车运送物料、员工行走等 B.主通道:1.4米~2米,1.4米~2米,此通道用于成品运输车运送成品、物料车运送物料、员工行走等

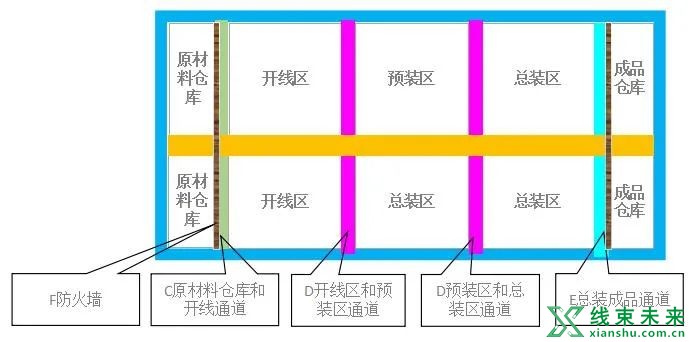

C. 原材料和开线区的通道:1.2米~1.7米,此通道用于物料车运送物料、员工行走 D. 开线区、预装区、总装区之间的通道:1.5米~1.8米,此通道比C通道(原材料和开线区通道)宽,是因为此通道除了运送物料之外,还有成品运输车通过,当有成品运输时,通道至少留1.2米。 E.总装区成品通道:1.2米,此通道用于成品运输车运送成品。 F.防火墙:0.24米,通常在原材料仓库和成品仓库设有防水墙,以免发生火灾时,波及原材料和成品。在规划布局时,防火墙的宽度也需要被考虑在内。

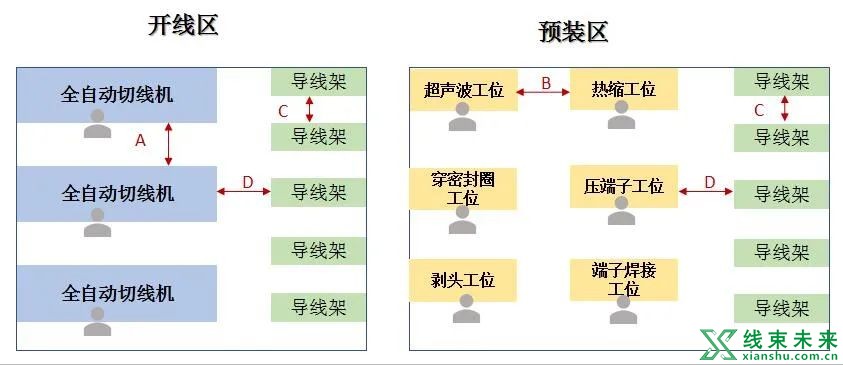

开线区、预装区的标准: A.设备之间的距离:0.6米~0.8米,此距离包含员工站立的空间,以及物料车送料的空间 B.工位间的距离:1米~1.2米,此距离包含物料车送料的空间,如有成品车运送成品,需留1.2米 C.导线架之间的距离:0.6米~0.8米,此距离包含物料车取料或送料的空间 D.工位和导线架之间的距离:1米~2米,此距离包含物料车送料的空间,如有成品车运送成品,需至少留1.2米

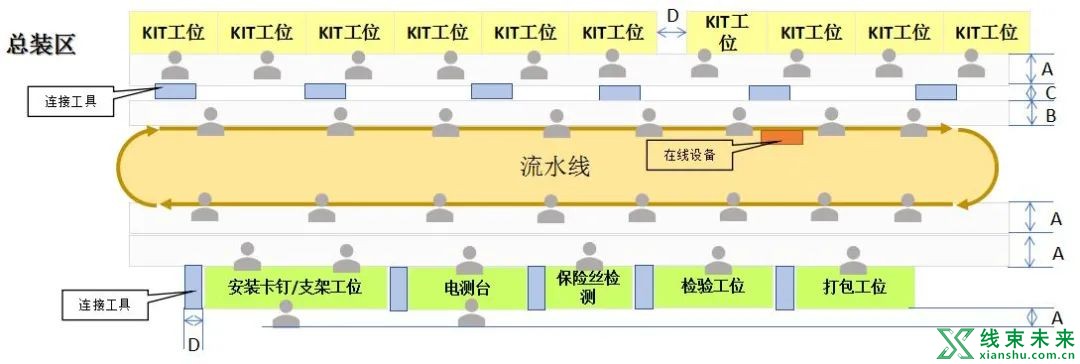

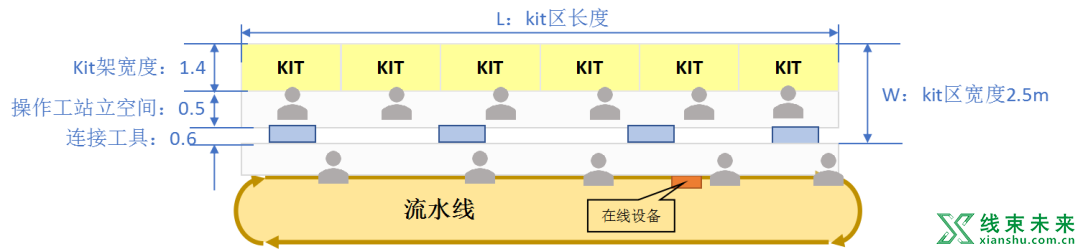

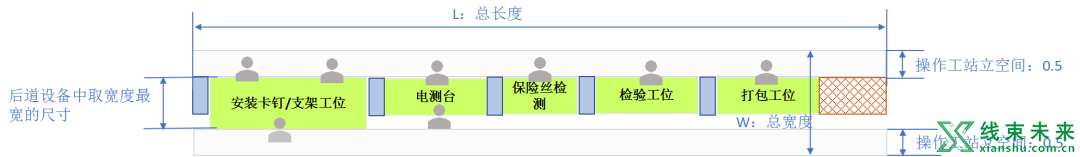

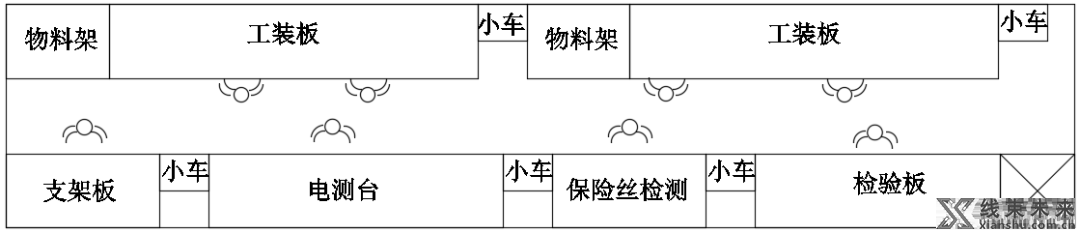

总装区的标准 A.操作工的站立空间:0.5米 B若流水线上安装有在线超声波或在线热缩设备,则涉及在线设备的这一侧的操作工的空间:0.8米 C.连接工具的尺寸:连接工具即线束从上一工位传递到下一工位使用的载具,一般的连接工具尺寸:≤0.6米 D.Kit区域和后道检测区域,每10米需留一个通道,通道用于现场发生事故后逃生,通道尺寸:0.6米

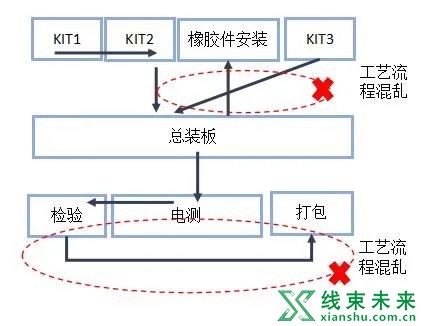

E. 总装区域在布局时,工艺流程需和整个工厂的整体流程一致。 F. 总装的工艺流程需平顺,畅通无干涉 G. 总装区域中的打包区应尽可能靠近成品仓库,这样可以节省员工从打包区到成品仓库的运输距离,从而节省运输人员。

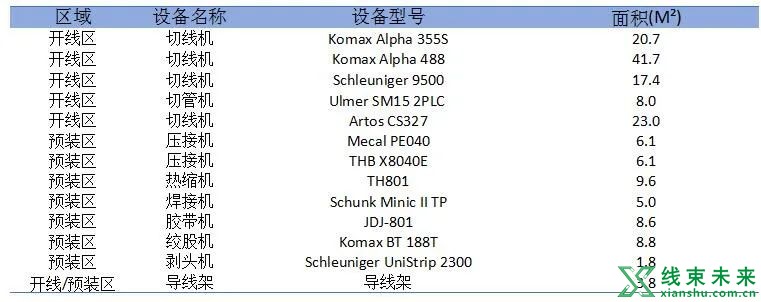

四、项目各阶段的场地布局 制作投资计划时的理论面积: 在项目前期,制作投资计划时(用于线束报价&用于拨款申请),需要计算生产场地的面积。此时面积为线束量产时的理论面积,提供给生产该线束的工厂工程部相关人员,提前知晓该项目需求的场地面积。计算方法如下: A.总面积=开线/预装区面积+总装区面积+通道面积 B.开线/预装区面积=设备的数量X设备的面积+导线架数量X导线架的面积,根据投资计划中的设备数量乘以对应的每个设备所占的面积,即得该区域的面积。常见的设备占地面积如下:

C.总装区面积=kit区面积+总装区面积+后道区面积 (1)Kit区面积=长(L) X 宽 (W)

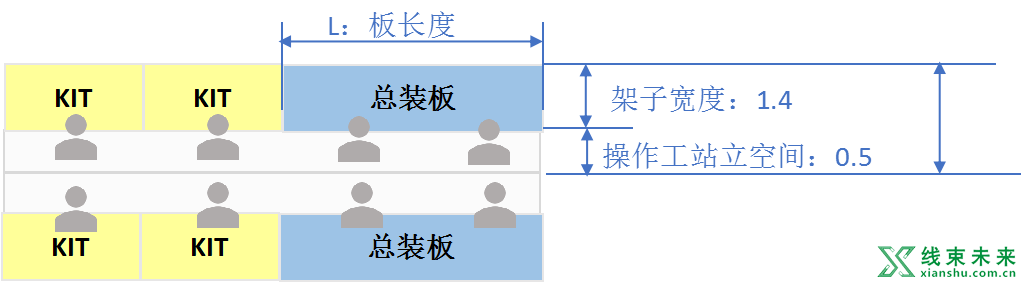

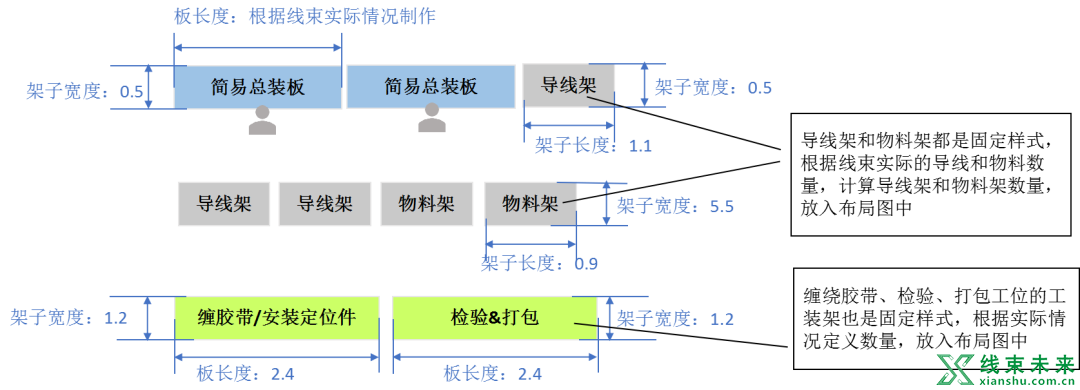

(2)总装区 _ 固定板面积=板数量 X 板长(L) X 宽 (W)

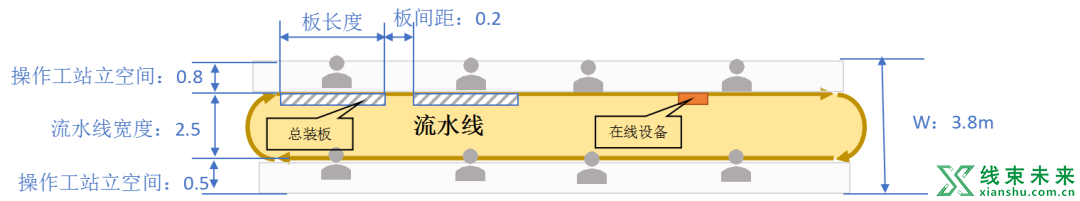

(3)总装区 _ 流水线面积=(板数量/2+2) X (板长+0.2) X 宽 (W)

(4)后道区面积=长(L) X 宽 (W)

D.通道面积=10% X (开线/预装区面积+总装区面积) Prototype阶段: 样线阶段时,通常开线、预装的设备和工装都是临时搭建或和现有项目共用,因此这个阶段只需绘制总装区域,总装区域根据客户的订单数量和制作周期,计算所需的简易工装数量后,使用绘图软件,绘制详细的布局图,提供给样线组。

OTS阶段: 此阶段需要建立正式的生产现场,设备和工装从原先的简易和共用,转变为正式、专有、独立的生产区域。因此IE需更新实际的采购和制作的设备、工装的尺寸绘制真实的生产布局图。绘制时需注意以下几点: A.设备、工装等需按照真实的尺寸绘制 B.通道尺寸、操作工站立空间、工艺流等需符合布局标准

PPAP阶段: 此阶段IE提供的布局已是SOP量产时的布局,IE需在PPAP阶段开始前的3个月对提出该阶段的详细布局需求,同时在提出后,建立现场之前,若有更改和调整布局,需及时将更新的内容发给工厂工程人员,以便工厂提前预留场地。 SOP阶段: 此阶段已经将生产区域布置完成,同时开始爬坡,满足客户SOP的产能需求,大型调整如开线机、流水线整体移位是不被允许的,这样的大型调整会影响每天的产出。只允许在各自区域内做小面积的调整。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |