|

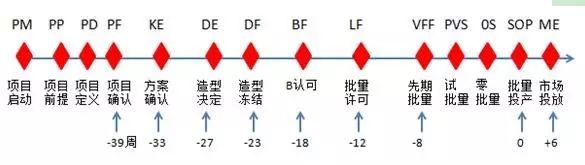

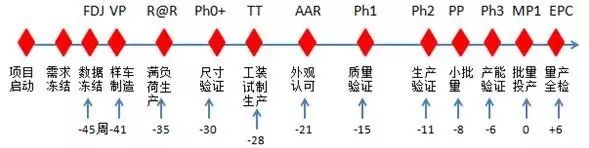

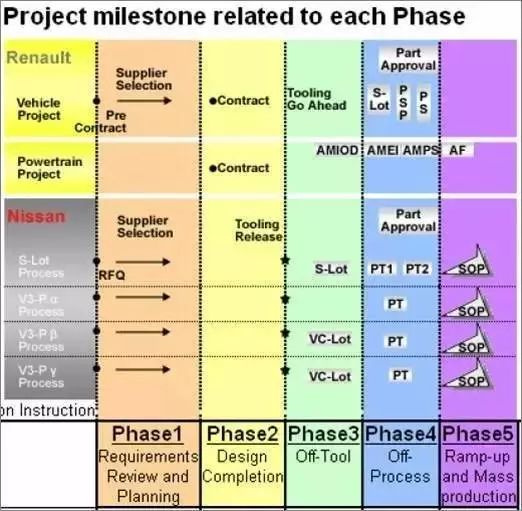

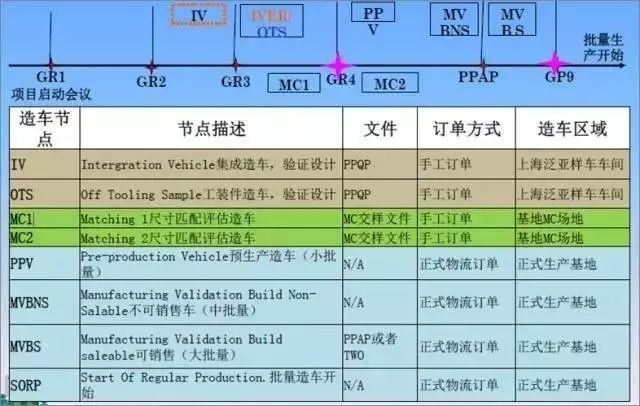

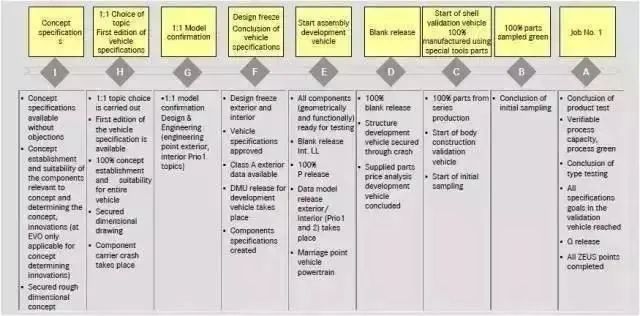

汽车(整车、零部件)的开发是相当复杂的项目工程,众所周知,项目的三要素:时间、质量与成本,那么如何在大量的设计和验证过程中保证项目质量的同时,确保项目进度?每家公司都有自己的项目管理方式,今天梳理几家OEM的项目管理流程供大家参考。  所有汽车新项目的开发和管理,都会把质量放在第一,质量广义上代表一种能力,包含了一家品牌汽车厂的制造能力、管理能力、研发能力与业务能力,其实统统都可以叫质量能力,汽车行业内部称之为新项目流程管理和开发,这个流程和汽车最终成品下线的整体质量息息相关。 大众集团  大众集团对于新项目的开发流程就如上图所示,整个项目节点划分非常细,其中最关键点分别是:PF项目确认、B认可、0S零批量以及SOP量产。 B认可后,所有零部件供应商必须要进行开模,相当于实物制造启动指令; 0S交样也是大众非常关键的一点,这个时候大众质保部门会全力介入,比如产线试装、各路况路试、供应商首批样件检验和认可,供应商产能评审2TP等等。 沃尔沃  沃尔沃的节点名称和描述较大众而言更为详细,造车理念也是贯彻了欧洲人的精细,有意思的是,沃尔沃在MP1批量投产后,会进行为期6个月的量产全检,用通用体系的术语叫GP12,GP12全检对新项目刚投产的质量不稳定现象能够有效防范和隔离。 日产   日产的流程是分为从Phase1~Phase5,初看让人觉得日系的项目很简单,其实只是化繁为简,可以看看图二,每个阶段中有小的任务和里程碑,只有将所有任务验证完成并且合格,才能进入到下一个大阶段,其中一些关键字: VC lot代表试装样件,主机厂试验和实车试装; PT1预批量生产,需要完成量产流程和产品尺寸过程能力验证; PT2预批量生产,需要完成制造过程能力审核;日系这种地图指导式的项目开发流程,让人觉得非常可靠,一环扣一环的感觉。 通用  通用汽车是贯彻先期质量策划的先驱,其流程和体系被业界广为效仿,甚至很多零部件供应商直接照搬通用的流程体系,这个流程对于文件、订单方式、造车区域有了明确的定义,让初学者和新手可以一目了然,正式物流订单分为小批量、中批量、大批量。 奔驰-戴姆勒   戴姆勒-奔驰的流程比较受工程师的青睐,原因很简单,每个里程碑的目标安排合理,不多也绝不少,概念冻结、需求冻结、然后1:1模型确认,最后设计冻结,这一套流程简介不繁琐,目标性很强,在实际的项目操作中,奔驰的项目节奏也是最有效率的。 每个汽车品牌都有各自的传统、文化和意识,项目流程是一个公司的原则和底线,可以将整车一万多个零部件开发流程化繁为简,万变不离其宗,明确的目的性和针对性,从而提高整体开发的效率和质量。 以上内容来源:云观汽车 和主机厂打交道 不可不知的英文缩写(通用篇) ADV, APQP, KCDS这些都代表什么意思呢?我们一起看看这些英文缩写: AAR——外观件批准报告 ADV-DV——ADV设计验证 ADV-P&R——ADV计划和报告 ADV-PV——ADV产品验证 ADV——分析/开发/验证 ALAG——汽车工业行为集团 APO——亚太分部 APQP Project Plan ——APQP项目策划 APQP——产品质量先期策划 APQP——先期产品质量策划 AP——先期采购 AQC——属性质量特性 ASQE——先期供应商质量工程师 BIW——白车身 BOM——材料清单 BOP——过程清单 Brownfield Site——扩建场地 CMM——三坐标测试仪 Complex system/subassembly 复杂系统/分总成 Consignment——集成供货(外协供应商) CPIP——现行产品改进程序(Current product improvement process) CPK——过程能力指数 CPV——每辆车索赔费用(cost per vehicle) CS1——一级受控发运 CS2——二级受控发运 CTC——零部件时间表(DRE)文件 CTS——零件技术规范 CVER——概念车工程发布 CVIS——整车检验标准(complete vehicle inspection standard) DC——设计完成 Defect outflow detection——缺陷检测 DFM/DFA——可制造/可装配性涉及 DFM/EA——设计失效模式分析 DPV——每辆车缺陷数 DR——DR特性 DRE——设计释放工程师 DRL——一次生产通过率损失 DR——生产质量综合指数(Direct Run) DV——设计验证 E&APSP——工程&先期采购定点程序 EP——电子采购流程 Error Occurrence Prevention——防错 EWO——工程更改(engineering work order) EWO——工程更改指令 FE1,2,3——1,2,3功能评估 FMEA——失效模式和后果分析(DFMEA设计;PFMEA生产,MFMEA设备维护) FTQ——一次通过质量 FTQ——一次质量合格率(First Time Quality) GA——总装 GCA——全球顾客评审规范(Global customer audit) GD&T——几何公差&尺寸 GDS——全球交付审查(Global delivery survey) GM1411—— PPAP临时批准 GMAP——通用汽车亚太、 GME——通用汽车欧洲 GMNA——通用汽车欧洲 GM——通用汽车公司、 GP-10——实验室认可 GP-10——试验室认可程序 GP-11——样件批转 GP-11——样件批准 GP-12——早期生产遏制 GP-12——早期生产遏制 GP-4——生产件批准程序 GP-5——供应商质量过程和测量 GP-5——供应商质量过程和测量(问题回复及解决) GP-8——持续改进 GP-8——持续改进 GP-9——按节拍生产 GP-9——按节拍生产 GPDS——全球产品描述系统 GPSC——全球采购及供应链 GPS——全球采购系统 GP——通用程序 GQTS——全球质量跟踪系统 GR&R——量具的重复性与在再现性 Greenfield Site——新建工厂 GVDP——全球整车开发流程 IPTV——每千辆车缺陷数 IPTV——千辆车故障率(incidents per thousand vehicles) IVEP——集成车工程发布 IV——OTS JIS——作业指导书(Job instruction sheets) KCC——关键控制特性 KCDS——关键特性指示系统 Kick-off Meeting——启动会议(第一次APQP供应商项目评审) KPC——关键产品特性 LAAM——(通用汽车)拉丁美洲、非洲及中东 LAO——拉丁美洲分部 Layered Process Audit 分层审核 Layered Process Audit——分层审核 LCR——正常生产能力 MC1——FE2 MC2——FE3 MCB——FE1 MCR——最大生产能力 MC——匹配 MOP——制造/采购 MPCE——欧洲物料生产控制 MPC——物料生产控制 MRD——物料需求日期(首次正式交样) MSA——测量系统分析 MVBns(原NS)——非销售车制造验证 MVBs(原S)——销售车制造验证 N.O.D——决议通知 NAO——北美分部 NBH——停止新业务 OEM——主机客户 OTS——外购国产化零部件和/或系统工程认可程序 PAA——生产行动授权(Production action authorization) PAD——生产装配文件 PC&L——生产控制&物流 PCR——问题交流报告(Problem Communication Report) PDI——发运前检查(pre-delivery inspection)、 PDT——产品开发小组 PFMEA——过程失效模式和后果分析 PPAP——生产件批准程序 PPAP——生产件审批 PPK——过程能力指数 PPM——1)项目经理;2)每白万件的产品缺陷数 PPV——产品及过程验证 PQC——产品质量特性 PR/R——问题报告及解决 Pre-Production——预生产 PRR——问题报告和解决(problem report and resolution PRR——问题交流与解决程序(Problem resolution report) PSA——潜在供应商评审 PTR——零部件试生产 PTR——生产试运行(Production trial run) PVV——Trgout QSA——质量体系评审 QSB——质量体系基础、 QTC——工装报价能力 R&R——按节拍生产 RASIC——负责,批准,支持,通知,讨论 RFQ——报价要求 RPN reduction plan——降低RPN值计划 RPN——风险顺序数 S&R——车辆行驶时摩擦、振动噪音,泛指异响(Squeak&Rattle) S.T.E.P——采购定点小组评估过程 SDE——供应商开发工程师 SFMEA——系统失效模式分析 SIL——单一问题清单(Single issues list) SMT——系统管理小组 SOA——加速开始 SOR——(供应商质量)要求声明 SORP——正式生产 SOS——标准作业单(Standardized operation sheets) SPA——发运前检查(Shipping priority aduit) SPC——统计过程控制 SPO——(通用汽车)零件与服务分部 SQE——供应商质量工程师 SQIP——供应商质量改进过程 SQ——供应商质量 SSF——系统填充开始 SSTS——分系统技术规范 Sub contactor——分供方 Sub-Assembly/Sub-System SVER——结构车工程车 SVE——子系统验证工程师 Team feasibility commitment——小组可行性承诺 TKO——模具启动会议 UG——UG工程绘图造型系统 VAP——每辆车开发过程 VLE——车辆平台负责人 VTC——验证试验完成 WDPV——平均每辆车不符合项与权重乘积的综合(平均每辆车扣分值)weighted discrepancies per vehicle WO——工程工作质量 WWP——全球采购 线束未来专业于:为汽车线束企业及设计人员提供创新、设计、开发、工艺、生产、质量、标准、实验等为核心的服务平台,包括设计/开发经验分享、产品替代库、技术文档、技术标准、技术视频、求职招聘、企业信息等服务。 |