|

一、设计输入 1、确认成本目标及整车配置: 整车电器件的成本在整车成本目标的中的比例越来越大,了解该车型的市场区域(中国、欧洲、美洲等)和用户的方向(年轻人、男性还是女性等),了解此车的车型配置(基本型、标准型、豪华型等)及所装配的发动机、变速箱的情况后,可以对整车的情况做到心中有数,在电器件的设计过程中能做到有的放矢。 2、竞争车型的电器功能分析: 通过对此车竞争车型的电器配置及其电器功能等参数资料收集及分析,编制竞争车型的电器配置和各电器系统的控制逻辑及电器参数列表,做为该新开发车型的整车电器设计时的参考,做到知己知彼。该列表的格式如下:

3、电器配置表的确定 由整车的成本目标和竞争车型的电器功能方面的分析,各电器系统的设计人员可以对该新开发车型电器方面的技术要求有所掌握,再通过组织各有关部门的负责人员进行讨论确定此车的不同配置车型(基本型、舒适型、豪华型)的电器配置,并初步讨论确定该车上市后有可能的改型车的电器方面的配置要求,在电路设计及中央电器盒的能源分配上就可以尽可能的考虑预留、通用,这样就可以缩短相应的改型车的开发周期。 二、电路设计: 1、电器开发状态明细表清单的确定: 根据设计输入及车的内外饰造型,确定各电器系统的开发状态明细表,如下:

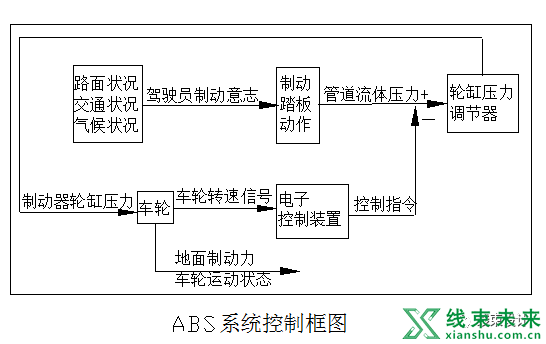

(B/S/L:Basistype/Standard type/Luxury type;N/C/M: New/ Carryover /Modify ) 通过此表的确认,制定各电器系统的整个设计流程:过程确认计算、分析、设计到测试等一个完善的开发流程,编制初期的VTS。电路系统的设计是在掌握各电器系统设计数据基础的情况下进行的。 2、各电器功能件电气参数清单: 与各电器系统的负责人讨论电器功能件的电器参数,此参数包括:各系统的控制电路及各系统之间的逻辑关系、开关件内部工作电路及耐电流情况、继电器的选择、额定功率等。 (1)、各系统的控制流程图: 电路系统的设计人员需理解该车型各电器系统的工作原理及控制逻辑关系,这样在设计整车电路原理时才能在理解整车电器是怎么工作的基础上合理分配整车的共用资源,例如: ABS控制系统:

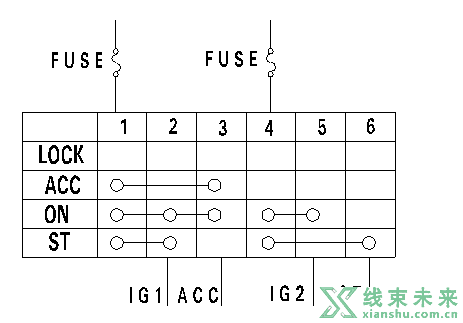

电路设计人员了解到某电器系统的控制框图后能够明确该系统应该确认的电器参数及在电系统中的要求。 (2)、对整车电源系统的要求(如该车销售到国外应满足国外标准的要求): a、确定点火开关工作结构(LOCK、ACC、IG1、IG2、ST):例如附图

LOCK :发动机停止并且方向盘被锁定,只有该位置才能取下钥匙 ACC :通过点火开关控制,点火钥匙旋到该档时受该档控制的用电设备均能操作 IG1、IG2 :即ON档,正常的驾驶位置,除去启动机受点火开关控制的设备均能操作 ST :启动马达,释放后钥匙将回到ON档,在此位置时ACC档和IGN2档的负载断电,以便有更足的电量用以启动。 b、满足国内一般要求的电源分配如下: BAT:室内延时灯、防盗系统、行李箱灯、喇叭、小灯(位置灯)、诊断系统、备用电源、制动灯、各控制器的记忆电源、警报灯及各种电器系统的工作电源等 ACC:电调座椅、音响系统、雨刮喷水系统、点烟器、座椅加热、电动天窗等 IG1:后视镜调节、组合仪表、安全气囊、定速巡航系统、倒车成像、大灯及各控制系统(ECU、ABS、TCS、BCM、轮胎压力、电动转向等)的控制电源。 IG2:电加热除霜、空调鼓风机 规定在启动瞬间卸掉挂在ACC、IG2档的负荷:即:、电调座椅、音响系统、雨刮喷水系统、点烟器、座椅加热、空调鼓风机,天窗、电加热除霜、电动窗。 (3)、各电器系统之间逻辑关系的确认: 对于整车电路中控制器和执行器,控制器和控制器,控制器和显示器之间的通讯、控制等逻辑关系、通讯协议需要对其进行确认,特别对于控制器输入信号一定要经过设计人员和厂家详细书面确认其控制逻辑,以达到正确控制执行机构、显示信息等功能。如实例a和b: a、 整车空调系统与EMS系统的控制关系:

从此控制逻辑原理图上可以了解到空调系统与电喷控制系统之间的控制逻辑关系:ECU控制单元接收到空调系统的输入信号后在A2及C1引脚输出地电位信号来控制空调压缩机和冷却风扇的工作, 在此系统中需要确认的参数是:空调控制器的C6、C12引脚输出的信号类型(模拟信号、数字信号(包括开关信号)、脉冲信号)及信号的具体参数,如数字信号是0V、5V还是12V,同时确认EMS的C7/B2/C2/A2引脚输出信号的类型及具体的参数。 b、风扇控制系统与EMS单元的控制关系: 风扇控制的温度确定需要根据风扇风量、冷却系统需要制冷量来制定风扇高低速启动的温度。有些风扇控制采用单独的控制器,由EMS根据不同的冷却液温度及空调系统的状态输出不同频率的脉冲信号,由风扇控制器来转换成不同的电压信号驱动风扇电机实现无级变速。 C、蓄电池电气参数的确定: 蓄电池主要的功能是启动发动机,同时作为一个稳压电源给整车供电,其容量的确定对整车的冷启动性能有至关重要的意义。蓄电池容量一般由启动机的功率来确定:

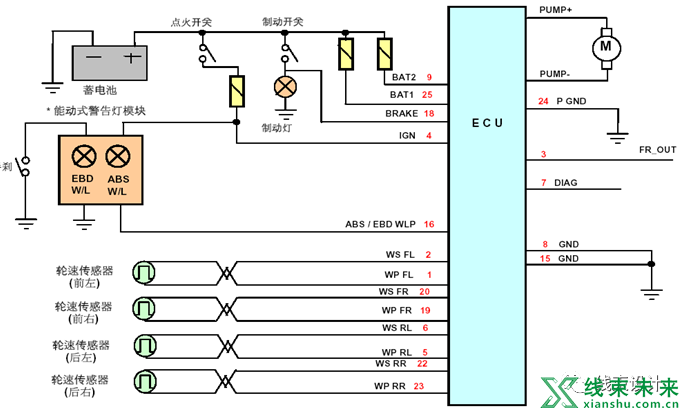

Q:蓄电池容量(A·h), P起 :启动机功率(KW),U蓄电池额定电压 (现有车蓄电池的选择系数分别为:S11 45Ah 系数为675;A11 60Ah 系数为600; B1175Ah 系数为642。现有车的蓄电池的容量选择时此公式都能满足要求。) 静态电流:在车子停下后,整车电器控制单元由于记忆功能所需的电流值,此值由于整车电器系统的配置不同也会不同,但必须控制在一定的范围。如此值过大会导致车子停止较短时间内就不能启动。 例如:容量为60Ah的蓄电池,漏电达到蓄电池容量的30%时车子将不能启动,整车的静态电流为0.05A,由经验公式:t=C/I=60×30%/0.05=360h=15天,即车子停下15天后将因蓄电池的电压不足而不能启动。有经验数据显示如车子在南方温度比较高的区域蓄电池的漏电量不大与其容量的40%时还能启动,北方温度比较低的区域蓄电池的漏电量不大与其容量的30%时还能启动。因此在设计的过程中应根据车子须存放的时间来控制整车控制电源的静态电流值。 d、发电机功率的选用计算主要是依据整车用电器总功率,与发动机转速、发电机调节电压来确定。发电机输出一般遵循以下原则: 1、热态最大输出功率大于夜间常用负荷*(130%-150%)(我公司取1.4) P发热max= P总×1.4 P总= P常用+P短×50% P总:整车夜间常用用电器总功率 P常用:连续用用电器功率 P短:只有短时间使用的用电器功率 例如:A11的发电机设计的输出电流: 根据以上公式: P常用=0.5×P收放机+P组合仪表+P室内顶灯+P大灯+P视廓灯+P雾灯+P鼓风机+0.5×P空调+P电子风扇+P夜光+P继电器 =0.5×140+3.6+10+110+30+152+250+0.5×48+240(实际我公司为160)+12+15=916.6 W P发热max= P常用×1.4=916.6×1.4=1283.24W I发热max= P发热max/13.5=1283.24/13.5=95A (4)、各单元原理图: 根据各电器系统的功能确定需要整车输入的哪些信号,输出哪些信号,信号的类型(触发信号,脉冲频率信号,高电平或者低电平信号),信号参数。控制方面应该考虑继电器控制还是集成电路控制,对于CAN-BUS需确定该单元的控制信息,系统状态实时检测信息,以及故障检测信息需不需要在CAN上公布等。如果采用CAN-BUS则通讯协议需按照奇瑞公司标准。单元电路的设计输出需经科室专业相关人员参与对其合理性、可行性、可靠耐久性进行评审后确定。 例如S12的ABS控制系统单元电路图:

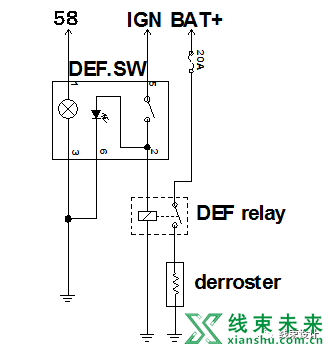

ABS控制系统单元电路图 3、各电器系统的功率分配清单: (1)、各负载的电气特性、额定功率确认、工作电路的设计 确认各电器系统的电气特性及额定功率,随后确定该系统的工作电路图。 根据各系统的内部控制的要求,确定整车开关系统的内部触点结构及触点的电气参数。 如后除霜器电路设计的过程: 示例:

A、除霜器的负责人根据后除霜器要达到的效果,确定后除霜器的电气参数(不是车身控制单元来控制后除霜系统); 如例表:

B、电路设计负责人根据此车的平台及车身控制单元的内部电路,与开关件的负责人讨论确定后除霜开关的内部触点结构及触点的电气参数,最后将此开关件的内部电气结构确定下来 如例表:

从对后除霜系统确认的数据可以设计出后除霜的的工作原理图, C、工作电路图:

(2)、继电器规格的确定: 轿车常用继电器的一般是起小电流控制大电流作用,继电器是用来保护开关触点的,如开关触点的耐电流满足负载的额定电流就可以不用继电器保护。关于汽车继电器的选择说明如下: 根据电路系统的控制要求确定继电器的触点形式(一个触点、两个触点、常开、常闭等),再根据额定负载电流及其它要求(电气参数、引出端方式)来选定最终的继电器规格。 备注:继电器的电气参数: 线圈参数:额定电压、吸合电压、释放电压、线圈电阻; 触点参数:接触电阻、触点负载、最大切换电压和电流、电气寿命、引出端方式(印制板和快连接引出端)、温度范围。 其额定电压为12V,以下参数均针对此类型继电器而言 ① 工作电压范围的选择:工作电压范围9~15V;动作电压(吸合电压)≤7.0V;释放电压(断开电压)2.5V~4.8V; ② 电寿命的选择:根据功能的不同电寿命的要求也不同,常动作的继电器(如闪光继电器)其电寿命≥5×105次,一般的继电器寿命≥2×105次即可; ③ 线圈额定电流的选择:对没有特殊要求的继电器(喇叭、除霜器、雾灯等)一般优先选用汽车普通继电器(成本底),对一些固定在PCB电路板上及控制模块系统中的继电器需选用线圈上并联瞬态抑制(又叫削峰)二极管或电阻的继电器(成本高),此线圈的额定电流可根据相应的控制系统来确定; ④ 电流负载的选择:根据用电设备的额定电流选用相应额定电流的继电器,继电器的额定电流取决于触点的负载性能(触点的材质一般为AgSnO),继电器额定电流的70%不应该小于负载的平时工作电流; (备注:现有车(A11、S11、B11)各负载的工作电流值小于所选继电器额定电流的50%) ⑤温度范围:根据负载继电器装配的位置来确定选用继电器的耐温参数:如装配在室内,耐温范围:-40℃~+85℃;如装配在前舱,耐温范围-40℃~+125℃。 (3)、保险丝规格的确定: 保险丝的作用就是保护导线和用电器的,一般情况下导线的工作电流用电器、执行机构的额定功率根据I工作=P/U计算出来,在常温(25℃)下选择额定电流的70%为工作电流,当环境温度生高时,保险丝的载流能力会下降,下面有经验公式可以在选择保险丝时作为参考:

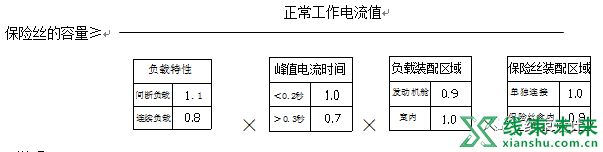

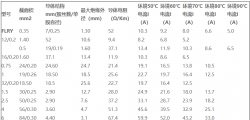

a、保险丝容量的确定:

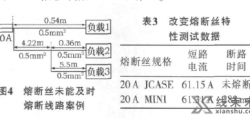

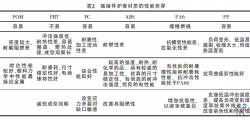

说明: 连续负载::工作时间在10秒以上,间断负载:工作时间在10秒以下; 峰值电流时间:如出现峰值电流的时间<0.2秒的为1.0、如时间>0.3秒的为0.7; (说明:结合现在电器件的设计水平,暂定出现峰值电流时间>0.3) 负载装配区域系:如布置在室内则系数为1.0、如布置在发动机舱则系数为0.9; 保险丝的安装区域:如保险丝单独连接则系数为1.0、如安装在保险丝盒内则系数为0.9 例如:S12的喇叭保险丝:工作电流是8A,则:FUSE的容量≥8A÷[1.1×0.7×0.9×0.9]=13A,根据保险丝的实际规格可以选择15A的保险丝来保护线路。 在电路设计过程中有关保险丝的选择可以结合上面的经验公式来选定。 有关慢熔、快熔保险丝的选择应根据所保护线路上的负载的性能而定,例如ABS控制系统的线路保险丝:如在制动踏板踏下的瞬间,既ABS系统起作用的瞬间ABS控制单元产生峰值电流的时间很短,也就是说ABS控制单元本身抑制峰值电流的时间很短,就可以选择快熔保险丝(AUTOFUSE、MINI FUSE、MAXI FUSE)、如ABS控制单元产生峰值电流的时间很比较长,也就是说ABS控制系统本身抑制峰值电流的时间比较长,就可以选择慢熔保险丝(SLOW BLOW FUSE),具体情况可以让设计的厂家提供有关各控制系统的抑制峰值电流的性能曲线。 (4)、导线规格的确定: 导线的选择我公司一般按照德标、日标选用,根据车身使用位置的不同导线的型号选择也不同:对于前舱内使用的导线应该是耐高温、耐油、耐震动、耐摩擦性能更好的;对于室内则耐温的要求可以相对低一些;对于门内线束对耐弯曲性能要求需要高一些(如日标的AVSS)。

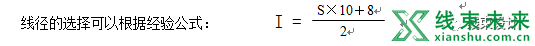

其中:I——导线中通过的电流,S——导线截面积; 导线耐电流的情况和导线所在环境温度很有关系,所以导线线径的选择应根据导线所装配的区域及导线的长度来做调整。 通过上面的各电器系统的电气参数的确认及工作电路的设计,参考电路保护元件的选用原则,编制整车电器负载功率分配表,该清单的具体格式如下表:

(备注:工作时间≥10 sec. 为长时间工作;工作时间 ≤10 sec. :短时间工作。JT(slow):慢熔保险丝中的JT类型;MINI:小型的快熔保险丝) 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||