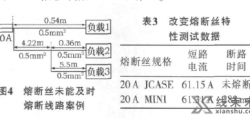

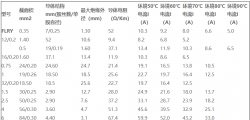

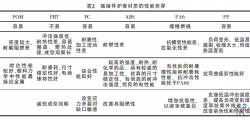

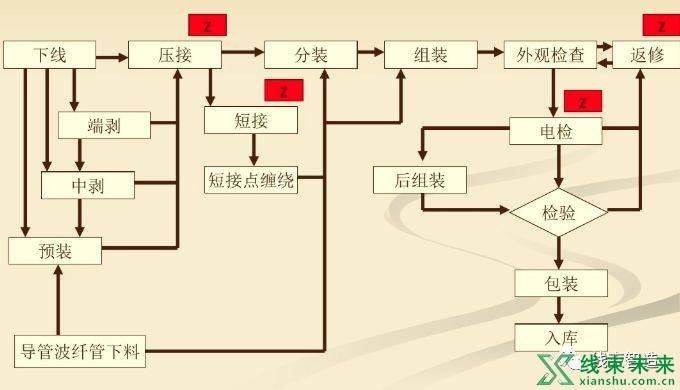

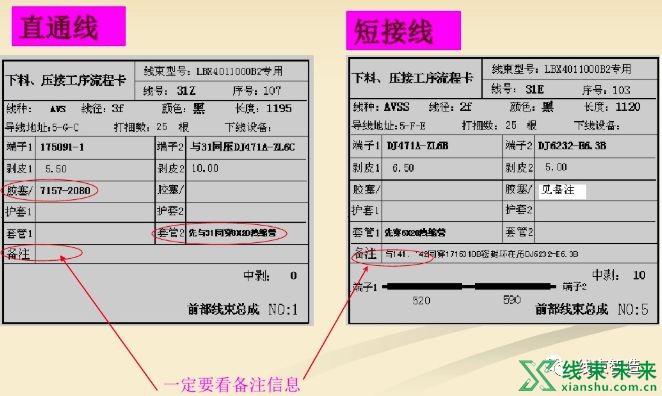

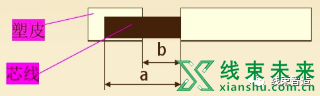

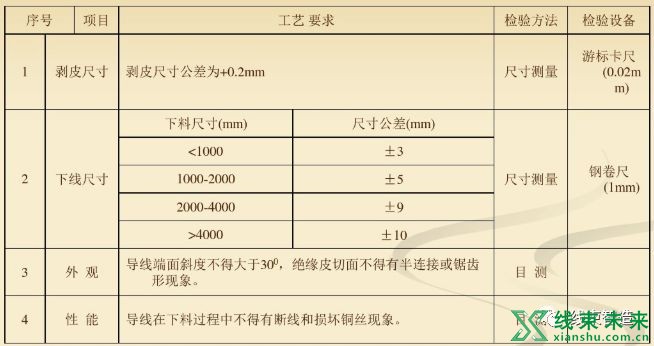

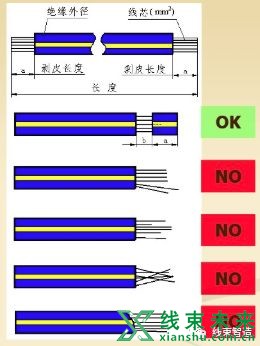

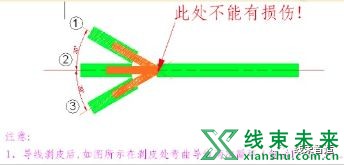

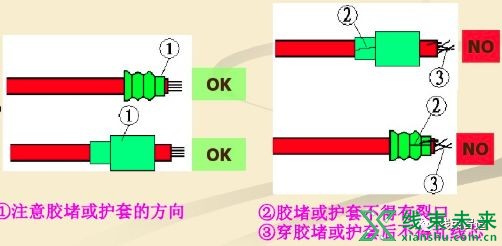

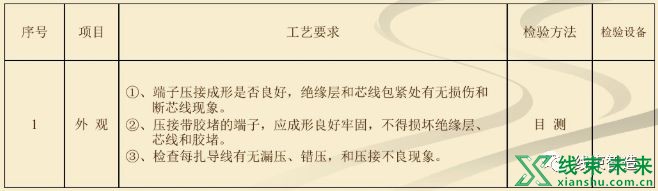

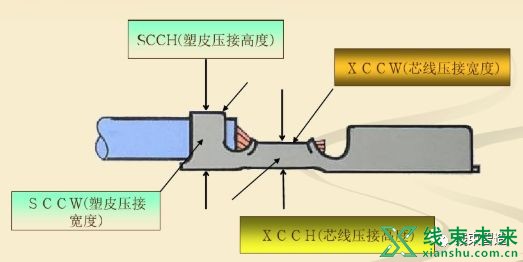

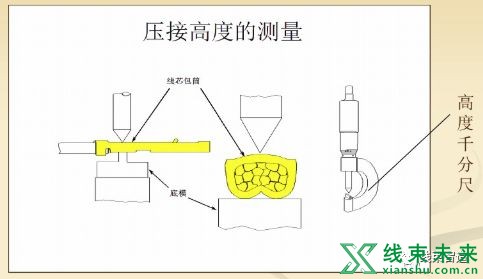

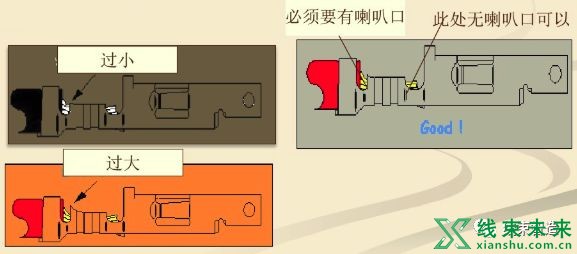

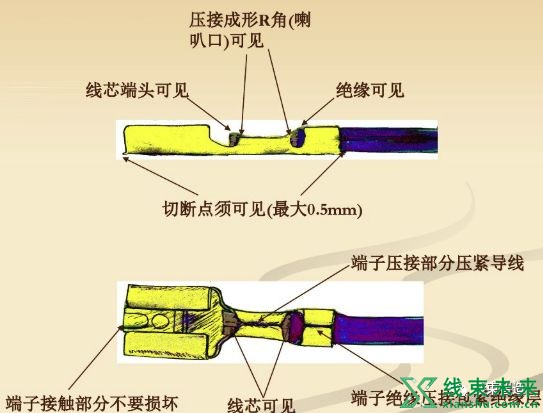

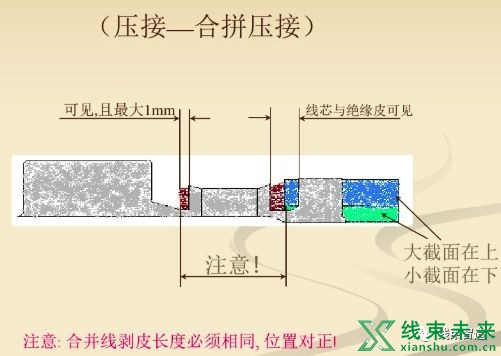

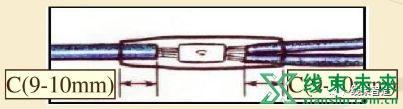

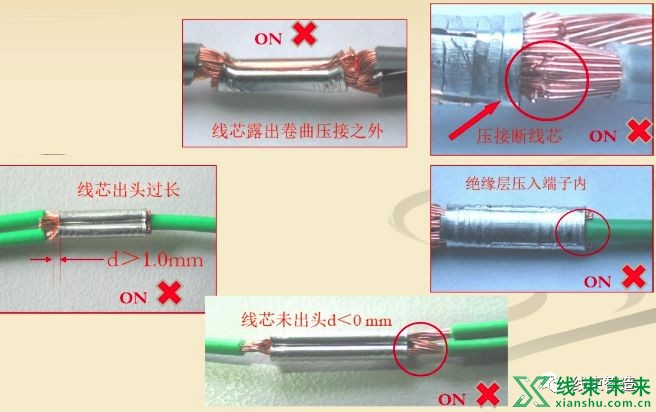

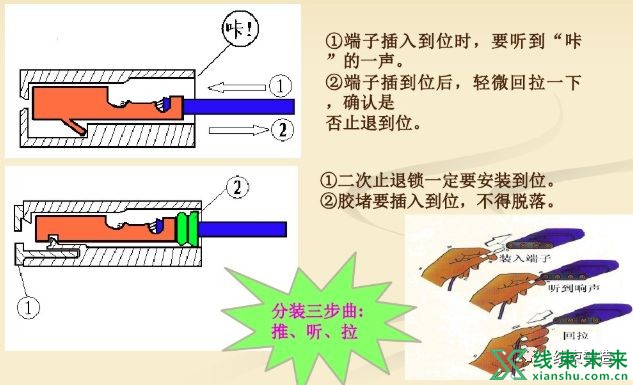

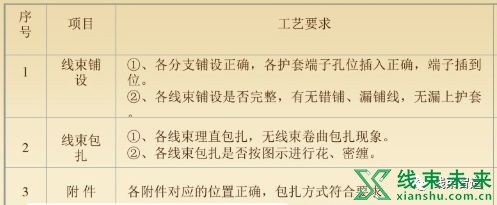

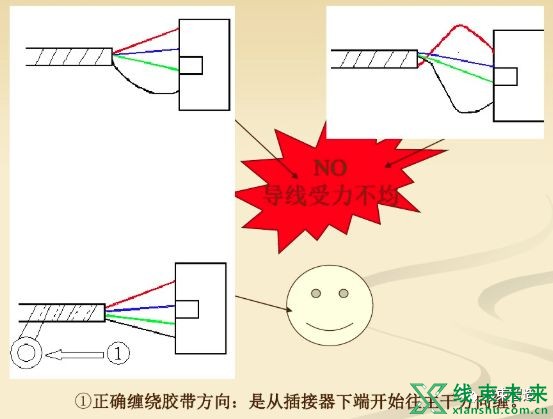

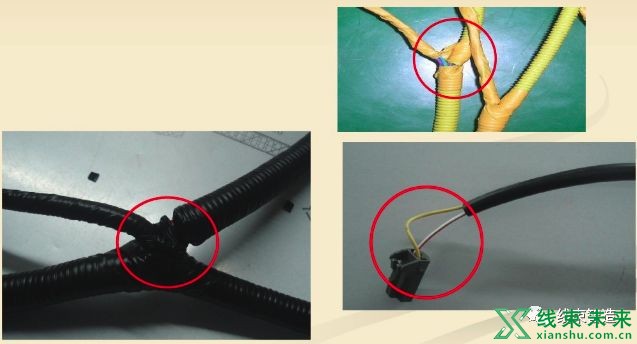

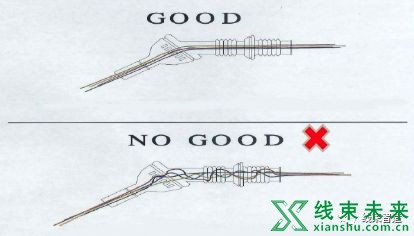

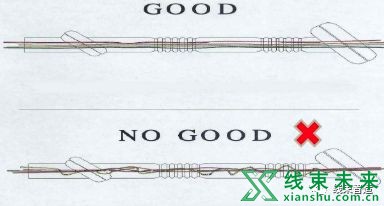

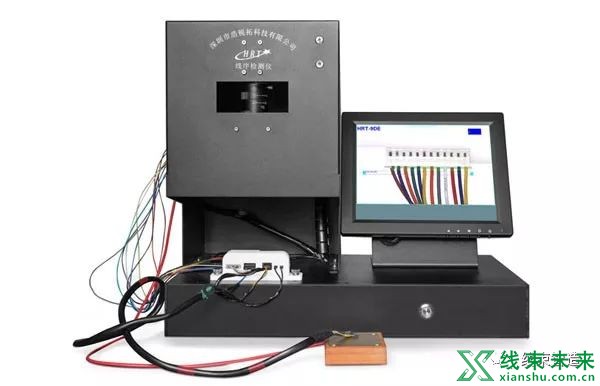

线束的制造过程 下料工序  工艺要求: 1.导线进行剥皮时绝缘皮的剥开长度(b)为工艺规定剥皮长度(a)的2/3。其下线公差及端剥公差见附表。  2.下好的导线一定要理顺按要求打捆,挂在物料小车(导线架上)。 3.每批每种导线必须进行首件检验,并认真记录,保留首件,每批每种线下完后与首件核对后一同转序。 4.操作者必须按工序流程卡自检确认、记录后方可转序。 附表:    预装工序 工艺要求: 1.检查预装工序所装配的胶堵、套管或护套是否正确。 2.检查预装的胶堵、护套方向是否正确。 3.胶堵、护套装配后不得裂口,不得乱线芯。  压接工序 工艺要求: 1.压接完成的物料在防止在物料架上时,导线和端子不得散落或掉在地上,以免损伤物料。 2.每批每种物料必须进行首件检验,并认真记录(首两件端子芯线的压接高度,宽度、塑皮的压接高度、宽度。端子的拉拔力)保留首件,每批每种线完成后与首件核对一同转序。   压接高度   喇叭口 喇叭口是连接外皮打端部和铜线的空间,作用是防止铜线的损伤。 1.没形成或过小——有铜线被切断可能会引起端子性能不良。 2.喇叭口过大——铜线和端子接触不良引起端子性能不良。      短接点缠、热缩工序 工艺要求:  短接压接 端子处必须位于包扎中心。用胶带缠绕3-4圈。并在C范围内缠绕2圈。包扎牢固,不得有芯线露出,胶带松脱,滑动现象。  线束分装工艺  将端子插入对应的护套中,端子插到位(倒钩锁住),孔位插入正确。  组装工序 工艺要求: 1.在铺设线束时一定要将主干线、分支线理顺直铺在工艺板上,各分支线束上插接护套要卡在定位线叉上。 2.线束和附件包扎时一定按图示要求进行。    胶带缠绕要求: 密缠:缠绕时胶带重叠1/2-1/3胶带宽; 花缠:缠绕没有搭接量,且缠绕间隙应在10mm-25mm的范围内; 点缠:在线束的某一段内只在其中一点或几点进行包扎,胶带缠绕2-3圈。     外观检查工序 1.外观 ① 胶带包扎质量;② 端子漏装、错接质量;③ 护套是否有损坏现象;④ 橡胶护套方向与位置质量;⑤ 扎带、线卡的位置、方向、漏装、未剪等质量。 2.结构尺寸 ① 主干、分支线尺寸必须在检查图的尺寸公差带内;② 橡胶护套、扎带、线卡的安装位置必须在检查图的尺寸公差带内。 3.按检查图进行外观、尺寸检验  电气盒保险丝安装  电检工序 电检前后要检查端子是否有斜插不正现象。 电检前后要检查止退爪是否有损坏现象。 电检前后要检查端子是否有插接不到位现象。  |

分享到: