|

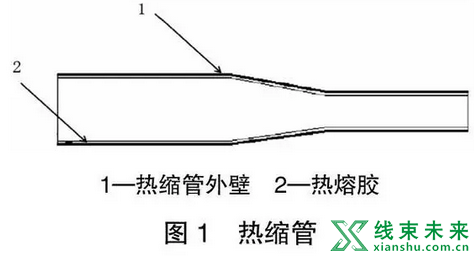

1、前言 汽车线束中导线与导线的连接点称为铰接点,普遍存在于汽车线束之中。铰接点的导线线芯裸露在外,倘若不采取相应的防护措施,则铰接点会受到环境的影响加速其氧化,增加线束铰接点处的电阻,造成局部温度过高,严重时会引起烧车等安全隐患。 2、双壁热缩管 双壁热缩管由热熔胶和热收缩套管复合而成的一种密封性防护套管。

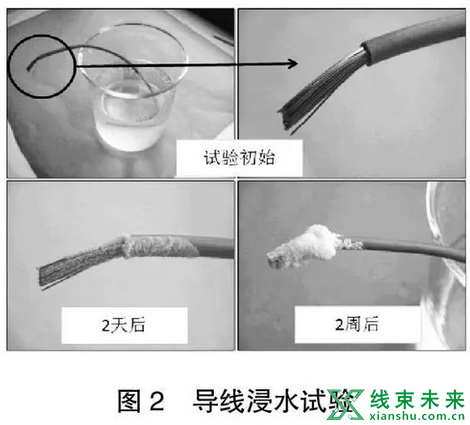

3、双壁热缩管在汽车中的应用 3.1 为什么要进行线束密封 原因:电线与电线之间,电线与环端的压接之处,电线与端子超声波焊接处,环境中的水分会进入连接部位之后,会加剧连接部位的氧化速度,从而加大连接部位的接触电阻,见下图。

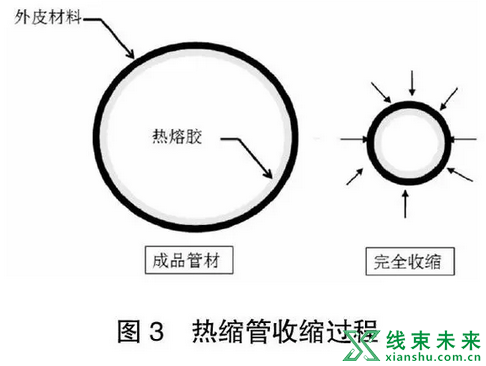

3.2 双壁热缩管收缩过程 以一种双壁热缩管(收缩比 4:1)为例:

双壁热缩管外部材料采用交联XLPE(收缩温度为110~135摄氏度),内层的热熔胶初始流动温度约为 120摄氏度,温度上升过程中,外皮的收缩力会把热熔胶挤压进线束中间,见下图。

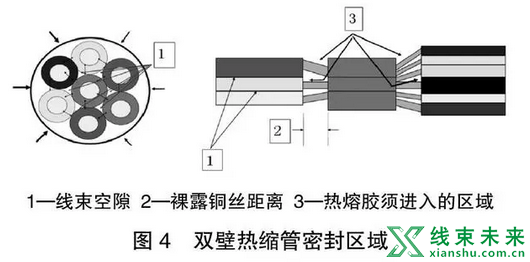

3.3 双壁热缩管在线束中的密封区域 在双壁热缩管收缩的过程中,线束被挤压在一起,热熔胶很难穿透进入到线束中间的空隙中。热熔胶须进入导线压接部位并形成密封效果。

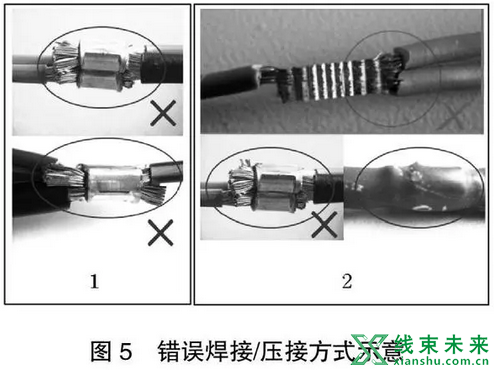

3.4 影响双壁热缩管密封效果的因素 在不考虑双壁热缩管自身材料性能的情况下,影响双壁热缩管密封效果的主要因素有: (1) 收缩工具的稳定性。 (2) 压接区域两边导线的总横截面积及差异。 (3) 压接区域两边导线的数量分布。 (4) 导线的总量。 (5) 线束的焊接/压接工艺。 上面的影响因素中,线束的压接/焊接工艺水平,严重影响热缩管的密封性能。下图列举了常见的错误压接/焊接方式:

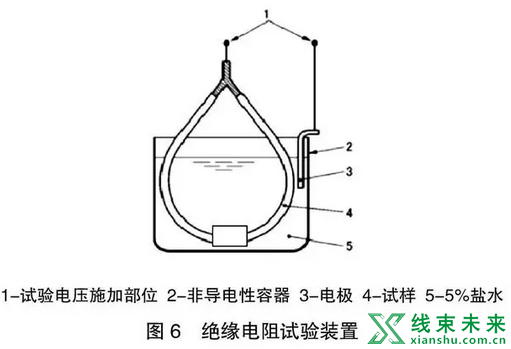

需要注意的地方: 1)翘起的导体很容易刺穿热缩管,从而导致密封效果失败失败。 2)铜丝裸露过长、未平顺处理,会阻碍热熔胶的流动。 4、主要性能及试验要求 4.1 绝缘电阻 要求:绝缘电阻应>100MΩ。 将样品中心部位放至于 5%盐水中,两端置于盐水外面,保持4小时后, 在导体和电极之间施加直流电压100V 30分钟后测得绝缘阻值。

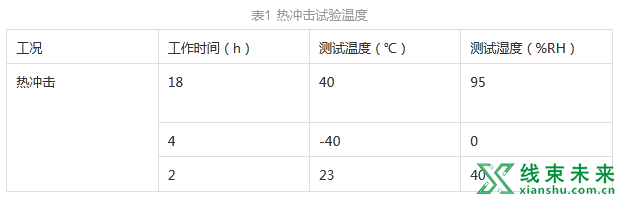

4.2 耐湿热 要求:3 个工况作为一个循环,5 个循环后其绝缘电阻、密封性能满足要求。 将试样放入试验箱内,按表 1 工况顺序进行试验,温度调节速度 2℃/min。

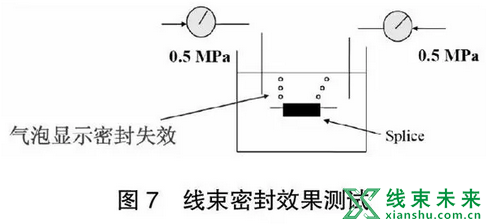

4.3 热冲击 要求:5 个循环后,将试样冷却至室温。其绝缘电阻、密封性能满足要求。 根据试样不同的温度等级, 将试样放入相应试验温度的试验箱 1h 后,取出试样立即放入 5℃水中,如此为一个循环; 4.4 热老化 要求:其密封性能和绝缘电阻满足要求。 将样品按温度等级要求放入相应的温度试验箱中,放置3000h 后,冷却到室温。 4.5 密封性能 要求:连接点没有气泡的产生。 热缩管防护的环端和电线的连接点,在 0.5b ar~0.7 bar 压力下,测试 15s, 4.6 低温冲击 要求:无破损现象,其绝缘电阻、密封性能满足要求。 将试样和试验装置放入-40℃的试验箱中 4h,把试样的中央部位放在试验装置媒介部件下面、钢的底座上面,使200g 的锤子从高度 100mm 的地方落下。这个顺序也可反复用于剩下的试样。冲击后,把试样的温度恢复至室温,目视检查热缩管。

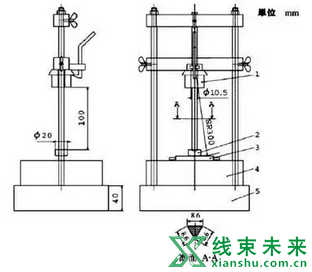

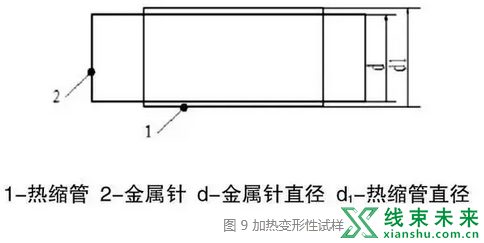

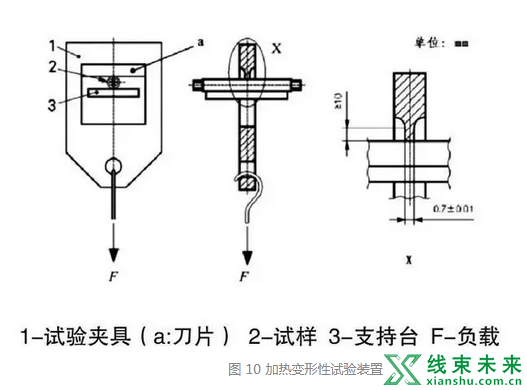

4.7 加热变形 4.7.1 试样 将热缩管热缩在金属针上,金属针长度其中 d≥d1×75%。

4.7.2 要求 要求:试样最薄处壁厚和试验前试样壁厚百分比应大于或者等于40%。 把试样固定在支持台上,F上悬挂 150g 重物,将试验台翻入相应温度 的试验箱中,1h 后,取出试样立即放入 15℃水中冷却 1min,测量热缩管最小壁厚。

5、结束语 在汽车电路设计中,根据使用需求对线束接点处双壁热缩管进行合理化的选型,可有效的降低相关电路故障,提高使用寿命和电气安全性。 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |