|

把好进料检验的 第一关 : 将质量控制前移,把质量问题发现在最前端,减少质量成本,达到有效控制。

工作原理

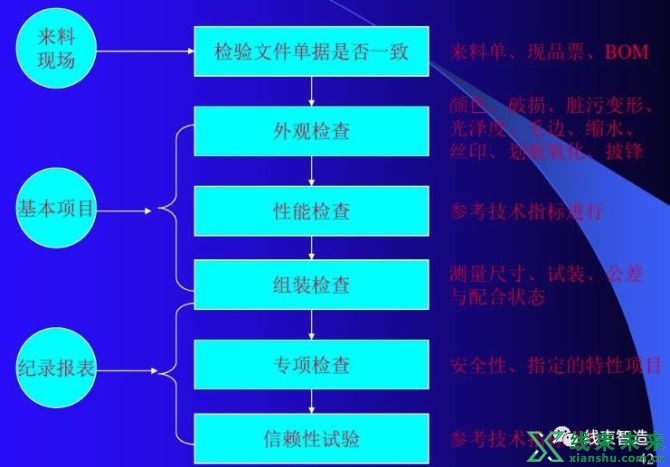

来料检验程序

①连续5批中有两批被拒收时采用加严检验 ②连续10批中全部被接收时采用放宽检验

工作职责

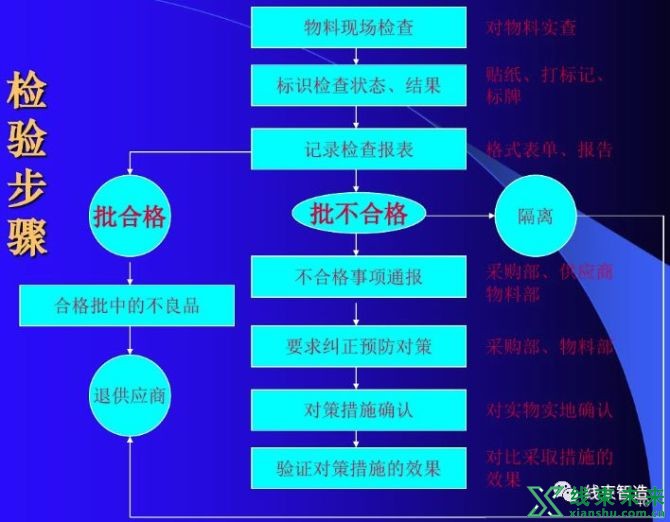

进料检验 :实施检验、判定结果、标识状态、记录报表、总结分析。

供应商品质管理 :现场考查、品质评价、产品审核、过程鉴定、体系审查、品质指导、沟通联络。

跟踪生产中不良物料 :返品确认、统计不良、采取措施、反馈纠正、验证确认。

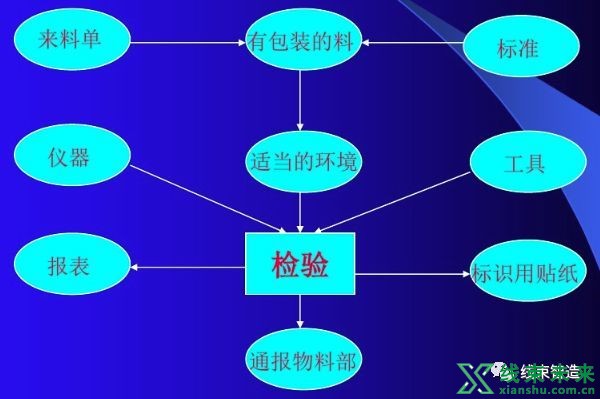

作业条件

处理生产中 不良物料 的条件:

作业时机

①进料检验要在物料部 预收 后,物料正式进入仓库前进行。 ②生产中发生的不良物料要在 退入仓库前 确认检验。

作业原则

① 紧急 的物料优先检验 ② 普通 物料按计划检验 ③ 全检 的物料定量且按计划检验

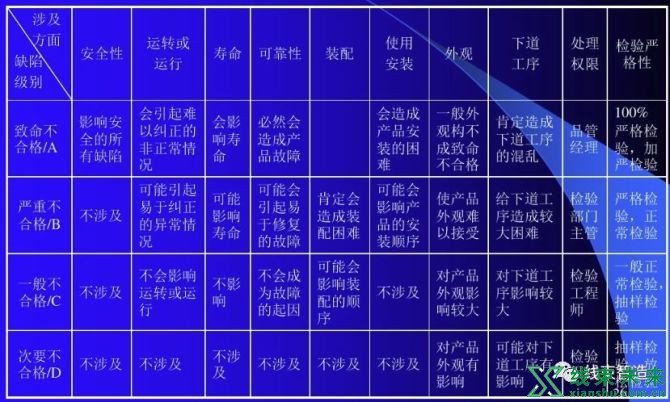

物料缺陷分级

检验实践中,又把轻微不合格分为一般轻微不合格和次要轻微不合格,这样就把缺陷的 严重性 分为四级,分别用A、B、C、D来表示。

心理素质必备

① 实事求是,非故意,非刻意 ② 用证据说话 ③ 保留不良品的原不良状态 ④必要时适当 标识 不良处,如用红色箭头、贴纸等

检验流程

进料检验方案

塑料类材料

① 抽1-5包进行外观检查(Ac、Re)=(0、1)。 ② 通知注塑车间试做125包,抽5包进行检查: (Ac、Re)=(0、1)。

生产辅料

助焊剂、松香、焊锡、热熔胶等生产辅料用少量试做的方法进行检查,由QE工程师、生产部协助进行。 如试做不合格,这整批退货。

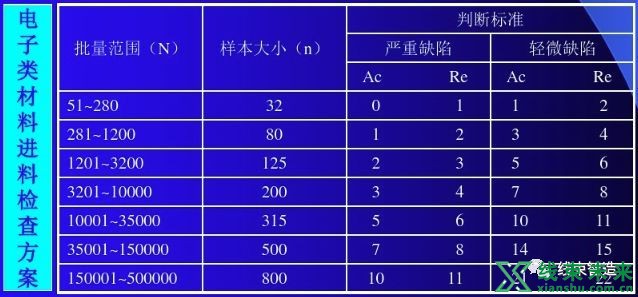

电子类材料

①来料数量 ≤50 ,采用全检方式,合格者入库,不合格做退货处理。 ②来料数量 ≥51 时,检查方案见下表:

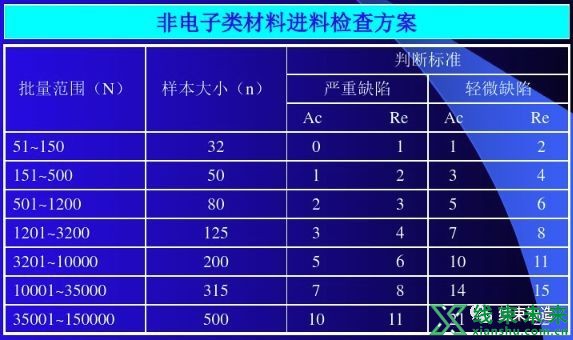

其他材料

① 来料数量 ≤50 ,采用全检方式,合格入仓,不合格退货。 ② 来料数量 ≥51 时,检查方案见下表:

特殊情况处理

在抽检不合格,而生产那又紧急的情况下,可按IQC主管的要求,由抽检转为全检。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |