|

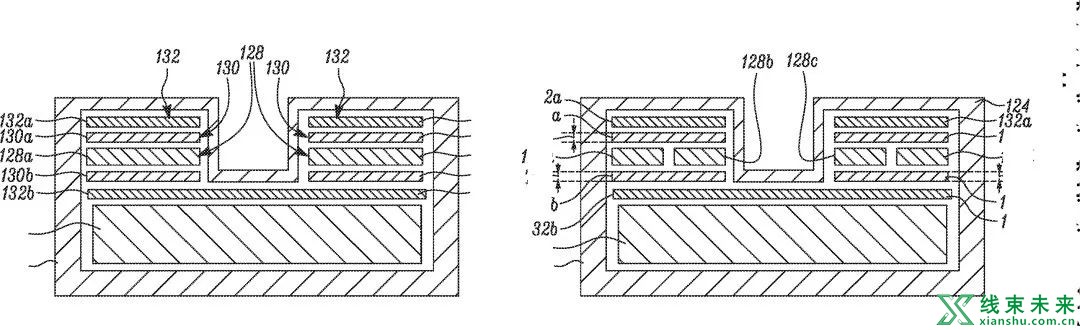

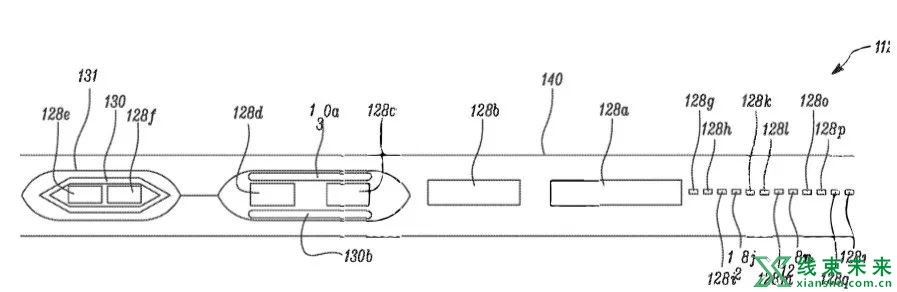

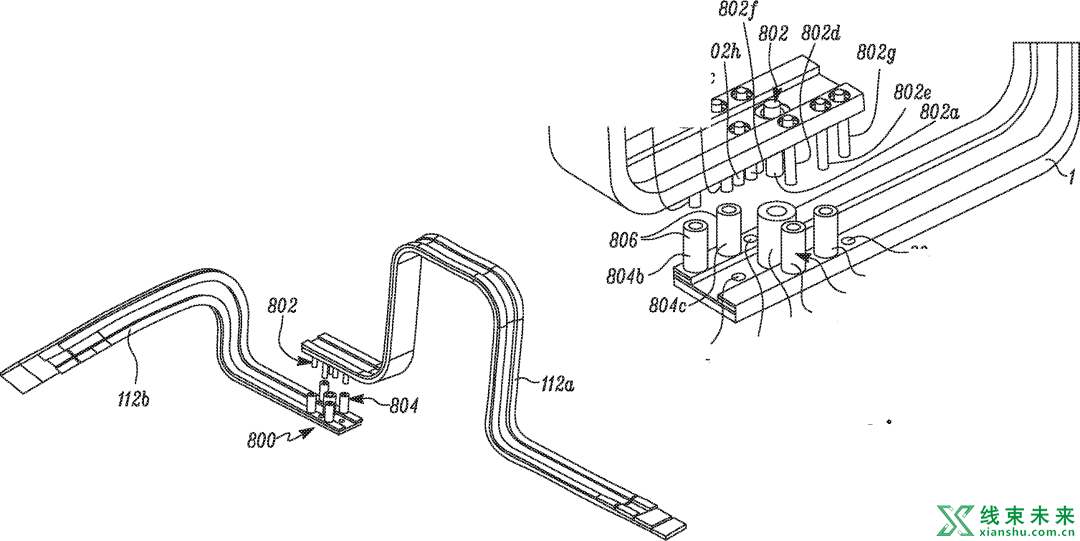

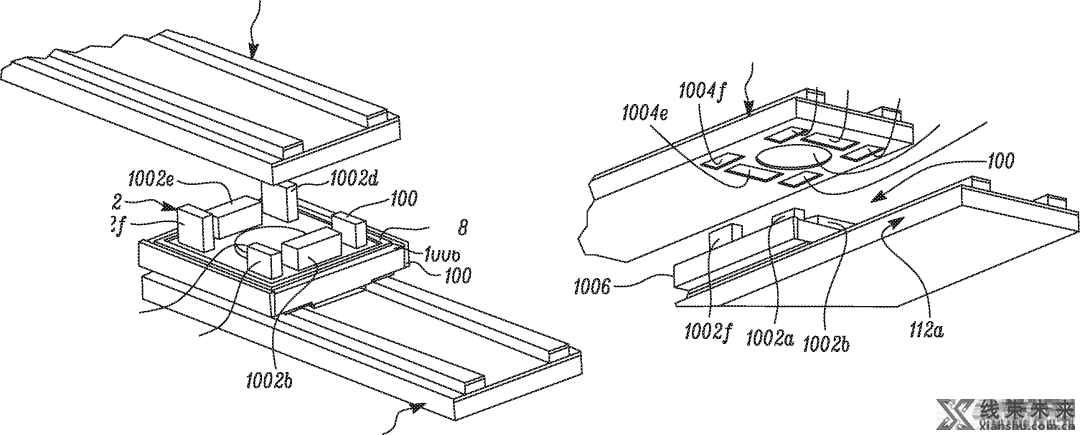

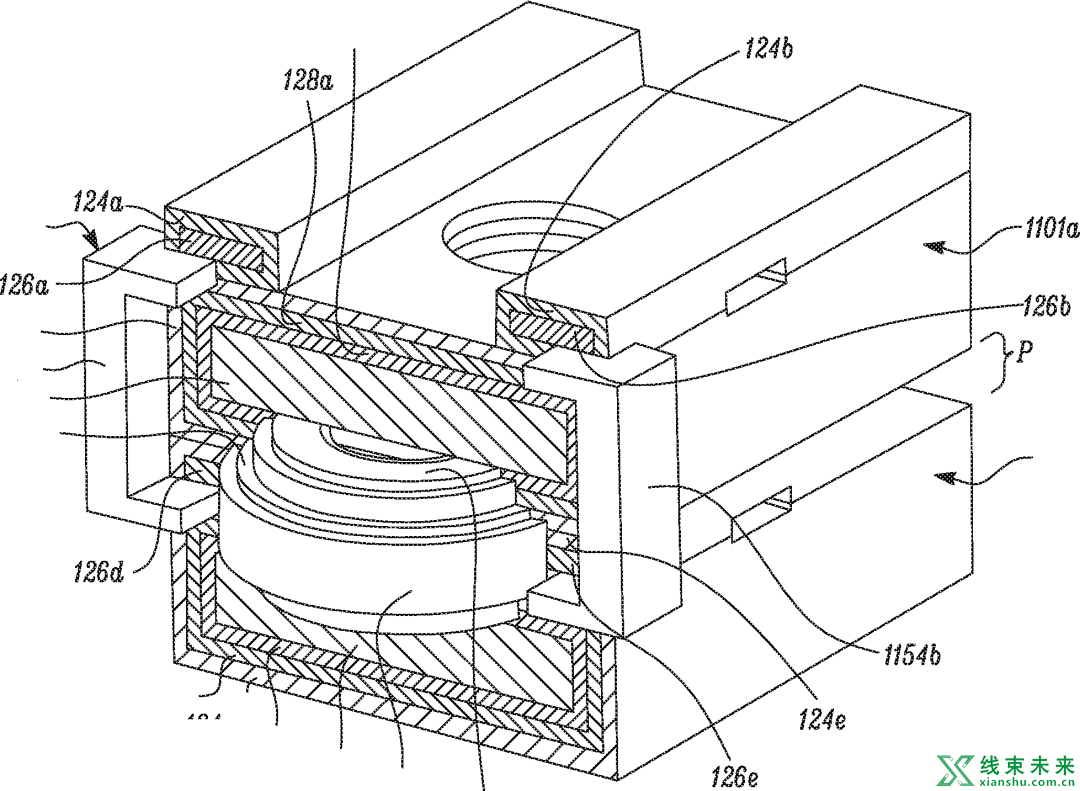

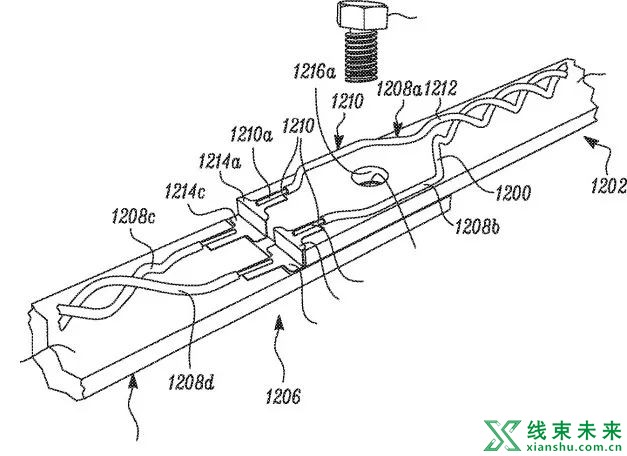

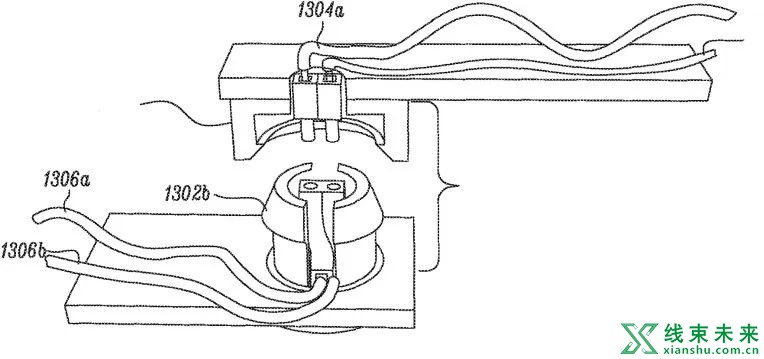

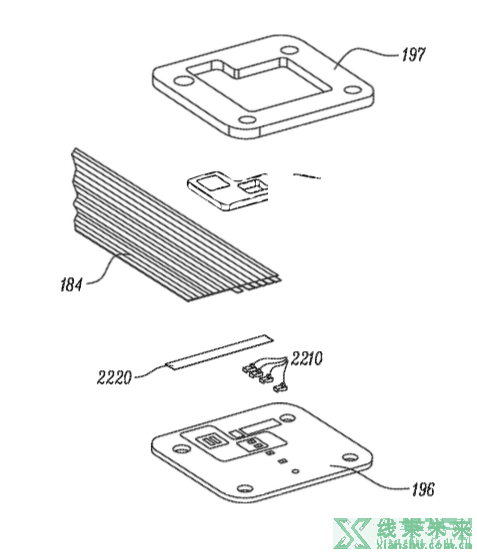

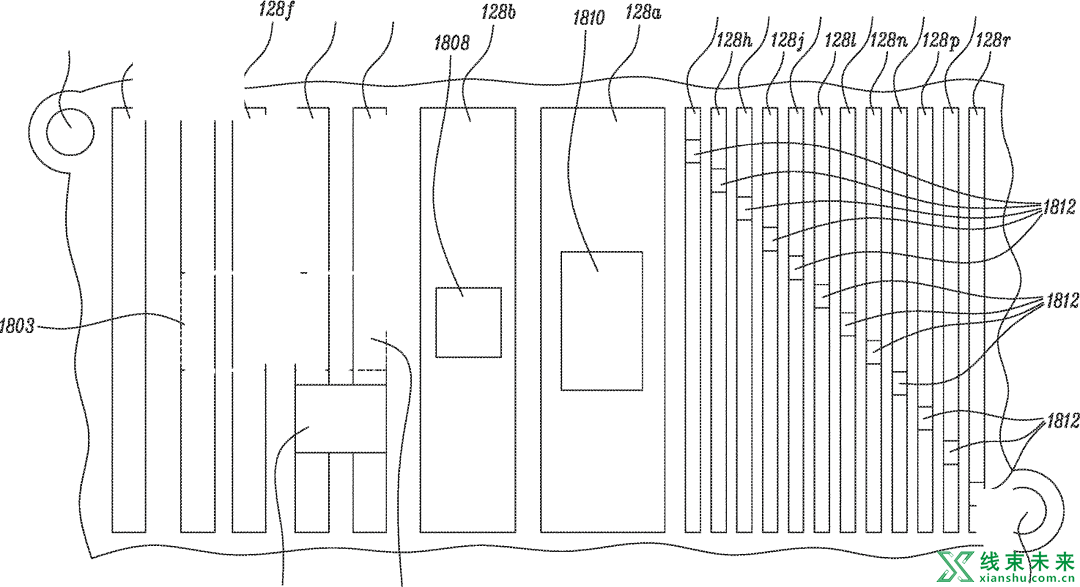

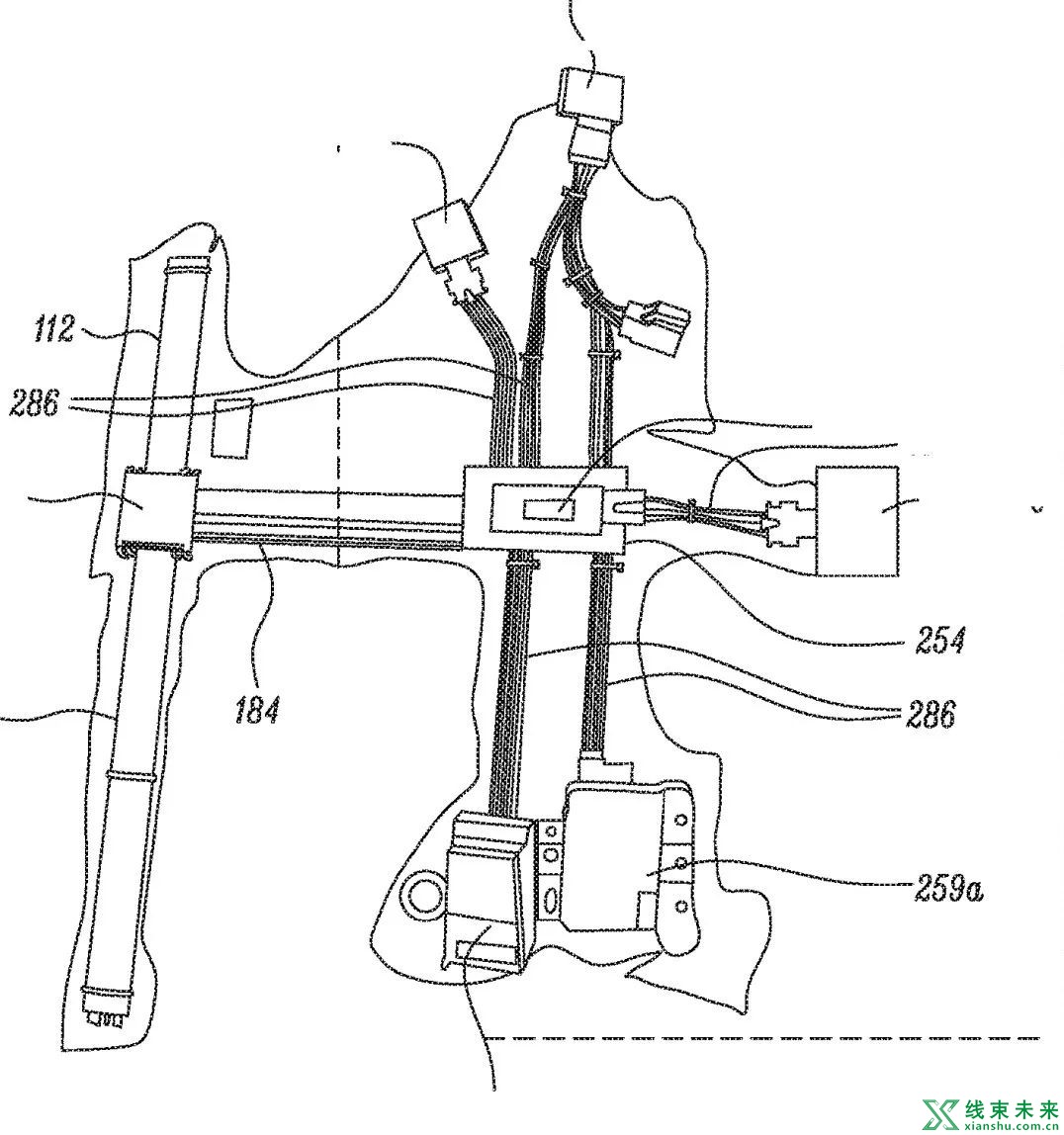

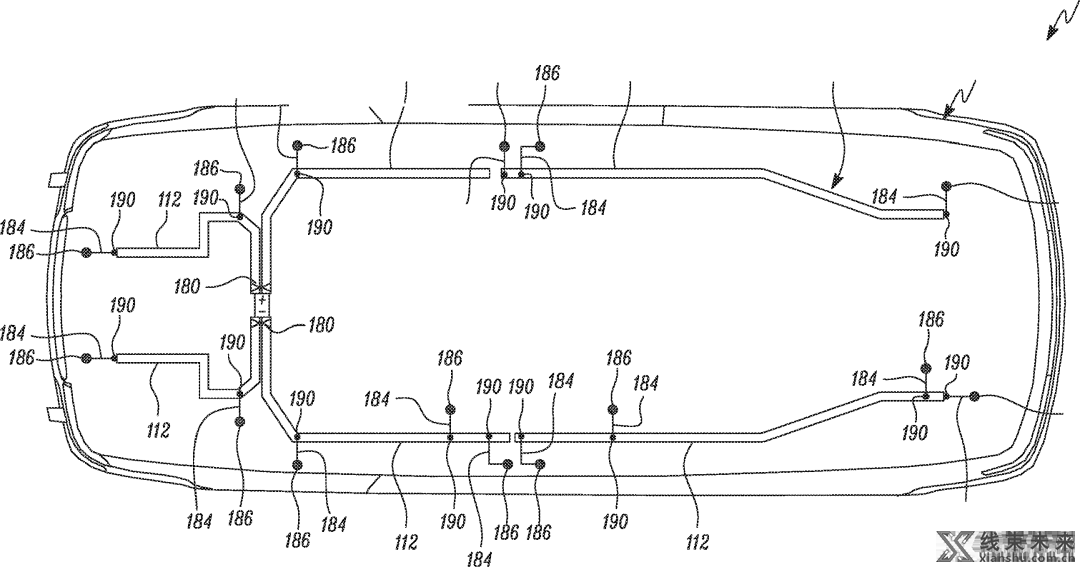

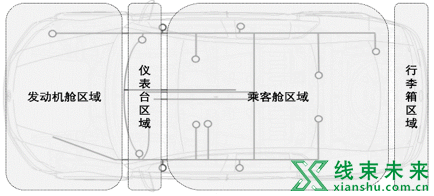

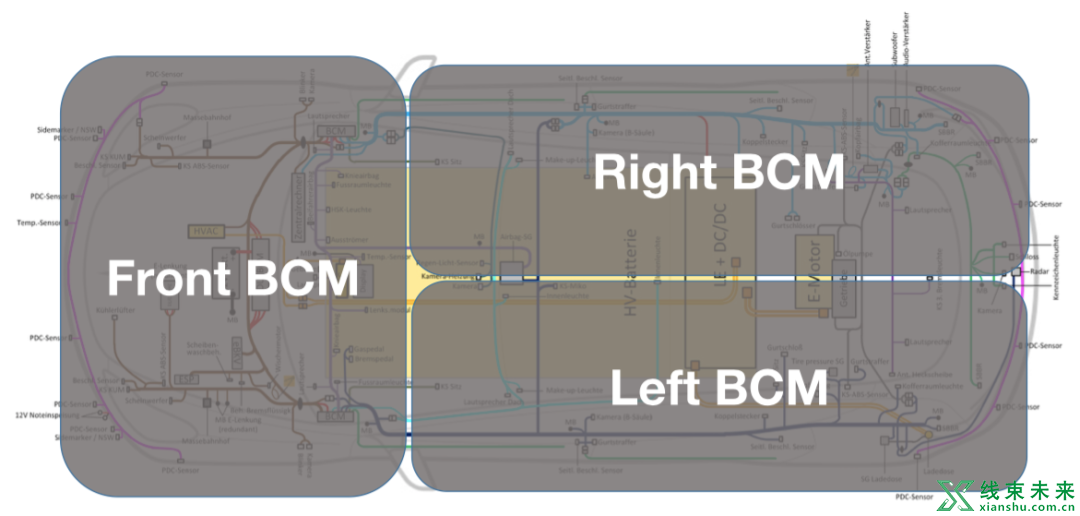

对于埃隆-马斯克而言,其雄心勃勃的智能化制造计划,几乎只剩下了最后一个尚待攻克的“上甘岭”——线束。 现在,这个难以攻下的“硬骨头”看起来正在被摆平,答案叫做“结构电缆”。 汽车产业,每一次变革都是基于制造的变革所带来生产效率的提升,包括亨利-福特的生产线,丰田的“丰田生产方式”,大众汽车集团的模块化生产。 马斯克和他的特斯拉,正在试图让汽车制造进入到智能制造时代:在那个时候,机器将会制造机器;在这样的时代,你不需要顾虑工厂是在硅谷、北京或上海,甚至是火星。 特斯拉生产地狱的罪魁祸首在特斯拉2018年陷入“产能地狱”时, 埃隆马斯克曾表示,他们最大的错误之一,就是在于一心想使用高度自动化的生产设备来组装Model 3提高生产效率,却低估了安装某些零件的复杂程度,错误地将这些人工安装更方便的零件,交给机器。这样做的后果,不仅没有提高生产节拍,反而拖累了生产进度。 当时,特斯拉不得不向现实低头。通过改造流水线,撤掉不堪重用的机器,投入大量人工,才好歹把产能从生死线拖回来。 ——将特斯拉拽进“生产地狱”的“某些零件”,指的就是整车线束,它具有以下特性: 1. 柔 与任何家电的电源线或网线类似,车用线束由成千上万条带有绝缘层、横截面为圆形的金属线(大多为铜丝)组成。 虽有谚语说“一根筷子易断,一把筷子难折”,但本身就细如发丝的金属线即便再“成群结队、团结一致”,也无法达成如同钣金一样的刚度。 2. 重 Model S的整车线束长约3公里。 一个成年人的正常步速约在4-4.5km/h。换句话说,将Model 3的整车导线拉直平铺后,大约需要30多分钟才能走完。 即使是做过不少精细优化的Model 3,其整车线束仍有1.2公里长。 除金属导线外,整体零件还携带421个接插件,370个固定卡钉,5个金属支架,8个塑料导管,和其他用于包裹保护的胶带和套管等,不一而足。 最终Model 3线束零件的称重数据为19.742Kg。 3. 广 线束贯穿发动机舱、乘客舱和行李箱,延伸至整车各个角落,最终抵达电器件。 覆盖范围广泛并不是难点,难点在于如何在复杂且多样的安装环境里独善其身。 湿区和涉水线下的防水密封、动态区域的耐久抗磨、乘客舱的狭小空间,车身骨架的锐边毛刺,都是安装过程中的绊脚石和拦路虎。 任何细节,稍有不慎,轻则丧失功能,重则失速起火,必须十八般武艺傍身,方能抵达电器彼岸。 自动化安装的三座大山相信所有人都曾感受过被杂乱无序的网线、数据线、耳机线等支配的恐惧。   那么,将这种剪不断理还乱的烦躁情绪升值几十倍,大概就能理解埃隆-马斯克的感受了。 当然,“钢铁侠”马斯克显然不会被“三千烦恼丝”束缚住手脚,他誓言要走通自动化生产这条路。 既然传统电缆无法适应自动化生产设备,那就以自动化为核心目的,重新设计能够与其匹配的电缆吧。 颇有点“既然无法解决问题,就解决问题源头”的既视感。 传统线束柔软无骨,机械臂不易抓取、移动和安置。 ——OK,那新型电缆就必须是刚性的,有固定结构的。 传统线束上用于安装固定的零件种类太多,不利于设备的有效辨识。 ——OK,那新型电缆就减少固定用零件,安装方式力求简洁有效。 传统线束贯穿整车,机械臂无法穿过有严格空间限制的车身进行工作。 ——OK,那新型电缆就打断成若干小块,尽可能多地在有限空间内铺设。 “苦秦久矣”的马斯克发了个令人大跌眼镜的宏愿——“Model Y将会是世界上拥有最短车内线束长度的汽车产品,总长度仅为100米!” 这个长度,与Model 3相比,仅有1/10不到。 不过可惜,马斯克没能在Model Y上立住“吹过的牛都实现了”的人设。 从近期流传出的Model Y拆解视频上看,其整车电缆基本沿用Model 3的布置方案。 不论低压和高压都采用了传统导线、传统工艺、传统接插件和传统固定方案。   总而言之,特斯拉并没有在Model Y上吹响颠覆传统的革命号角。 但这并不意味着妥协或放弃。 马斯克吹出的牛皮尽管一再被打脸,但最终总是会被实现。 本文将从特斯拉在2019年公开的一份线束专利入手,看看特斯拉究竟能不能设计出一款“完美”解决线束所有“痛点”的全新零件?Model Y上没能实现的百米线束魔法,究竟是痴人说梦,还是推陈出新? 线束的第一性原理上文提及的“柔、重、广”是零件特点,而非特性。 如同电子、质子和夸克之间的关系,对线束进行拆解后,可发现其最底层并不是导线,而是导体。 灵活多变的特斯拉没有困囿于传统“线型”和“捆束”的概念,而是回归到本质——“承担传输电力和信号的介质”。 既然捏住了“七寸“,就不必拘泥于导线“集结成束”的表现形态。 特斯拉提出,导体的横截面可以由圆形,变为方形,像垒砌砖瓦,将横截面为方形的导体层层堆叠起来,立竿见影地解决了线束不易塑形的问题。  如上展示的是专利中多种不同结构电缆的横截面。 通过金属导体的横截面变更,来控制通过的电流大小,满足不同需求。 传统导线集结成束,使用胶布包裹成圆筒状后,会存在不少细小的留白空间,而采用“导体层叠“的新型结构,将导体、绝缘层、导电屏蔽层紧凑地挤压在一起,避免了不必要的空间损耗。 导体和导体之间铺设有横截面同样为方形的内护套构件,由绝缘材料制成,其横截面可根据导体横截面大小而变,相当于传统“线型”导线外层,挤塑而成的绝缘层。 新型结构电缆中还铺设有导电屏蔽层,由金属制成,既可以平铺在内护套构件外侧,也可以完全将内护套构件包裹起来。 大规模使用导电屏蔽层的目的,是为了阻断邻近导体间产生的电磁场,保护车辆不受电磁场的干扰,这对于与外界交互愈发频繁的车辆而言,是非常重要的。 在新型结构电缆最外侧,使用绝缘材料制成外护套构件,将导体、内绝缘层和导电屏蔽层“封装”起来。 最终形成具有刚度,且带有一定形状的结构电缆。 除了导体层叠的电缆外,专利中还提到了导体平行布置的电缆。 这种扁平结构的电缆从外观上看,和目前常用的扁平导线类似,但内部结构却不同。   扁平导线,是将圆形导线成排排列,再在外层注塑成扁平的“板型“。由于其内部仍使用圆形导线,故而拥有更大的弯曲半径,更加易于折叠,主要适用在: 需要频繁弯曲的区域,诸如MPV的移门处。 而新型扁平结构的电缆,则是在导体外直接进行注塑,根据不同的需求和定义,在导体外层包裹内绝缘层和导电屏蔽层。其目的和“层叠式”导体一致,都是寻求体积最小化和造型结构固定化。 这种不需要依附车身固定或支架导向,就能够“拗出造型“的电缆零件,将不再需要传统的固定零件,诸如扎带、卡钉、支架和毛毡条等,在结构电缆平滑的底面使用强效粘合剂,将其安装在车身或其他任意需要的位置。 这种固定方式,不仅可以为零件本身减重,还能大量减少车身固定孔,从而增加车身强度,更重要的是,简化且统一的安装方式,有利于机械臂的使用。 一举三得。 结构电缆的材料新型结构电缆的导体横截面大小不一,排布方式不尽相同,导体材料也可按需改变。 换句话说,在同一结构电缆中,可以同时存在铜、铝和合金导体。  截面小的导体,以铜为材,两两组合成信号回路,用来接收信号和数据。 截面大的导体,选择铜铝或合金,为电器件提供电池动力。 除了常规材料外,专利中还提及了诸多其他导电材料。 如同上文提及的导电屏蔽层,可以使用非导电材料制成,并用导电材料对其进行电镀,或以其他方式覆盖,最终形成导电材料。 特斯拉甚至认为,直接在车身上使用导电油墨、导电涂料、导电粘合剂等,来实现导电功能也是可以期待和实现的。 自动化安装和逼仄的空间传统汽车线束的布局,一般以集中式控制器和电源处为开端,利用导线易弯的特性,随着车身钣金的起伏弯曲改变布置路径,最终抵达各个电器件。 以驱动电动后行李箱盖的电机为例,从主驾侧的主电源处开始,到电机处截止,长长的导线如同画笔,完整地勾勒出了乘客舱。 这种“一根线连两头,只要存在布线的空间,就绝不会被打断”的模式显然在结构电缆上难以为继。 就像一块事先拗好造型的铁板,被机械手抓着,在车身有限的空间里,很难腾挪转移,更别提实现精确地穿孔和安装。 这时候,将电缆打断成小段,就成了势在必行。 随之而来的问题是,被打断的结构电缆如何进行互联? 特斯拉给出的答案是这样的。  仔细观察前两张图,是不是觉得有点眼熟?  不知道特斯拉在设计之初,有没有受到乐高的启发,至少笔者在第一眼见到这个内互联结构的时候,脑袋里就自动蹦出了乐高。 在结构电缆端部,剥开绝缘层,露出导体和绝缘层,一一对应地焊接上插针和插座,形成可相互接插的结构,从而使相邻的两段结构电缆里,导体和导电绝缘层连接在一起。 从理论而言,这种内互联结构,可以干掉车上所有的连接器,即减重又减少产品变种。 插座和插针可根据要求,设计成圆柱或任意其他形状,只需要满足对配要求即可。 除了可能来自乐高的设计灵感外,特斯拉还设计了多款造型独特的内联接结构。  直接在结构电缆一侧开孔,将其本身变为插座,在另一侧结构电缆上焊接多边形插销,与之对配。 如果安装区域有密封防水要求,那么可以通过在多边形插销周围增加由非导电材料制成的二次成型桥和垫圈,实现IP67级别的防护。   另一种是在两个结构电缆之间,使用圆柱形金属制插销,先整体包裹上绝缘层,再比照着结构电缆的横截面状态,在金属制插销的对应高度,剖开绝缘层,达到对导体、导电绝缘层分层连接的目的。 传统导线怎么办?或许是考虑到新型结构电缆的设计可能无法完全替代圆形导线,特斯拉还设计了一种使用圆形导线的结构电缆。 使零件既能够使用传统导线,又有足够的硬度被机械臂拾取,摆放并安装在正确的位置上。 如上图所示,使用粘合剂将圆形导线固定在由绝缘材料制成的连杆上。 在导线顶端焊接金属薄片,再使用螺栓和螺母将连杆拧紧,两个连杆上的金属薄片相互接触,实现物理和电气双重连接。  还有一种形式则更加易于理解。  使用粘合剂将和传统接插件类似的零件固定在连杆上,相互耦合后,使两个连杆上的导体彼此连接。 结构电缆的多导线相接至此,结构电缆的设计将“软、重、广”的弊端逐一击破,剩下需要解决的,就是如何实现传统线束可以轻松达成的多种工艺设计。 比如,应用广泛且毫无难度的传统工艺——多导体互连。 在4S店或野汽修厂加装后视摄像头,维修人员只需将导线外的绝缘层剥去,露出柔软锃亮的铜丝,相互拧紧,再用电工胶布把外露的铜丝部分包裹起来,就齐活了。 若是原装出品,则会讲究一些,使用热缩管将裸露的铜丝包裹起来,防止长时间暴露产生铜绿,进而影响导电性能。  这种操作手法就是利用了铜丝易于扭曲的特点,不过,想在坚硬如铁的结构电缆上实现“多线互连”,就变得不再简单。 不过特斯拉高举“第一性原理“大旗,为多条结构电缆的互联互通找到了出路。 ——所谓“多线互连“的本质是确保多条导体的导电部分存在有效接触,但这并不强制所有接触都必须集中在同一点上。 明白这点后,可以采用“百足蜈蚣”的连接形式,将一条结构电缆看作主干,其余结构电缆分别与之相连即可,这也将结构电缆从实际用途角度,分为了“主干电缆”和“脐带电缆”。 主干电缆作为“躯干”,扮演着为整车供电和发送/接收信号的角色。 脐带电缆作为“腿脚”,在主干电缆和电器件之间起连接桥梁作用。  如上图,显示的是脐带电缆通过焊接与PCBA相连的过程。   移除主干电缆的部分外护套构件和部分内护套构件,暴露出导体和导电绝缘层,暴露的部分被称之为“窗户”。 将“窗户”和带有脐带电缆的PCBA密切对接后,使用螺柱和螺母,将底板、主干电缆、PCBA组装起来,实现脐带电缆和主干电缆的电气连接。 结构电缆需要通过复杂的组装拼接,才能实现传统线束信手拈来的工艺,看起来有点麻烦,但值得注意的是,用于连接的PCBA,除了承担传递电力和信号这一基本职能外,还可以实现很多其他功能。 按需在PCB板上装配无源或有源电子元件、携带EMI屏蔽垫圈,用以保护数据信号免受电磁噪声影响,还可以增加散热器或密封件。 激进点来说,装载不同电子元件的PCBA完全可以将控制器的部分功能挪过来,将集中控制打散,更靠近电器终端,以此来减少电缆的使用量。 结构电缆如何布线?将主干电缆、脐带电缆、PCBA板和各类电器件组合在一起,可以得到若干单体。  再进一步拼装,可合成整车布线系统。  主干电缆覆盖车辆所有配置,是供给养料的“树干”。 脐带电缆,从主干电缆中获取电力和信号,为不同终端(传感器或执行器等)做转换和衔接,是形态各异的“枝杈”。 特斯拉的这种“主干电缆最大化、固定化,脐带电缆差异化、定制化”的布线逻辑,兼顾了共性和个性,和奔驰提出的Backbone理念非常接近。   事实上,在专利中,对于主干电缆和PCBA的英文描述,恰恰就是Backbone和Backbone Connector。 在机械臂中预输入辨识、拾取、摆放、固定零件等步骤所代表的曲线轨迹,通过固定在工位上的机械臂,安装主干电缆、脐带电缆和转接部件,令整个安装过程,尽可能多地实现自动化。 之所以不说“全面实现自动化”,是因为在实际制造过程中,结构电缆并不能完全取代传统线束,尤其在诸如前后盖、四门等经常开关的区域,传统导线的柔软特性简直就是运动耐久区域的福音。 所以,马斯克那句“100米线束”的豪言壮语,或许应该被扩写为“除了由机械臂安装的结构电缆外,只使用100米传统线束。”才更加精准贴切。 其他OEM能抄作业吗?不能!因为抄不了。 至少在目前量产的车型上,很难实现。 根本原因在于整车的电气架构和PDU设计。 目前绝大部分车型,处在“控制器控制单一功能”的阶段。 类比P图软件中“图层”的概念。一个功能对应一个图层,要实现若干功能就必须叠加若干图层,图层和图层之间虽有联系,但共用部分不多,“专线专用”的回路数则众多。它们无法跨越“图层”限制,起到“兼并共用”的作用。 PDU(Power Distribution Unit,电源分配单元)的集中式设计,是“图层困境”的另一个重要原因。 发动机舱和乘客舱主驾驶侧的两个主保险丝盒,为所有电器件提供电源。出于电路保护的考量,几乎所有高功率高安全等级的电器,都需要从保险丝盒单独取电。 这个设计合情合理,但也就意味着一旦有电器功能新增,就需要增加对应的保险丝和电缆。 对目前依靠增减电器功能来拉开高中低配置差距的车型来说,电器组合愈多,电缆变种就愈多,电缆定义无法得到固化,强行使用的结果,不仅毫无益处,甚至还得不偿失。 毕竟,如果只新增一个电动后行李箱盖功能,就要对结构电缆推翻重来,也实在有些劳民伤财,完全不符合精细化管理的原则。  至于特斯拉的电气架构已经被扒皮无数次,各类分析均是头头是道、鞭辟入里。 “前无古人”的“域控制”概念将整车划分为三大块:自动驾驶及娱乐控制模块(前端模块),右侧车身模块和左侧车身模块。  控制器不再单纯为某个单一功能服务,遵循就近原则,控制各自区域内所有的传感器和执行机构。 从理论上来说,域控制器和中央计算单元,在获得电力后,仅需以太网和CAN等通信线路即可实现互联互通。这就使域控制器和中央计算单元之间的接线需求大量减少。 而特斯拉在硬件统一的基础上,不需要更改硬件,仅通过软件设置和OTA更新就能定义车辆的高中低配置的做法,让电缆的接口定义易于固化,这为结构电缆的使用提供了得天独厚的天然优势。 而三款域控制器取代了传统的集中式电源分配盒。前端控制器从电瓶取电后,分配给左右两个控制器。 单个控制器利用碳化硅Mosfet和电子保险丝等电子元件实现了传统保险丝和继电器的功能,分别对各自区域内的低压电网予以保护。 Mosfet和电子保险丝的使用,进一步缩小了导体的横截面,形成良性循环。   故而,从技术角度而言,结构电缆的大规模使用,需要以整车电气架构和PDU设计为基石,绝不是靠单打独斗就能实现的。 线束未来专业于:为汽车线束企业及设计人员提供创新、设计、开发、工艺、生产、质量、标准、实验等为核心的服务平台,包括设计/开发经验分享、产品替代库、技术文档、技术标准、技术视频、求职招聘、企业信息等服务。免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |

分享到: