|

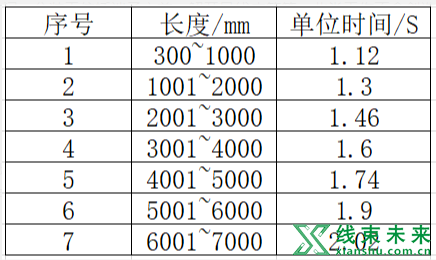

一个线束项目的成本从构成来说基本可以分为三大部分:原材料成本、人工成本、管理费用。标准工时的计算,则是控制人工成本的方法。本文主要介绍线束生产工时计算的另一种方法:数据采集法。 标准工时计算方法:秒表法(结合统计数据的秒表法)。怎样去掐秒表,网上有很多很多教程,这里我们不再介绍。在这篇文章里,我们着重介绍“掐秒表”的条件,并结合实例来说明测量系数的考量方向。 测量条件: 1. 正常生产速度; 2. 熟练员工,已进行过充足的培训; 3. 产线按正常节拍进行生产; 4. 由技术员拿秒表进行测算: a. 测量5~10次; 5. 确认工时,使用重新计算出来的平均值; 6. 评估作业员的工作状态系数(正常员工可持续工作的正常速度) a. 工作状态≤90%能力; 7. 计算评比系数,评比系数一般包含几个方面: 8. 平均工时乘上评估系数算出标准时间。 实例1:全自动裁线机的标准工时 如某线束企业需要计算全自动裁线机的标准工时:涵盖1m~7m尺寸;平均换模时间为4分钟(240S);平均生产批量为300pcs;模具换模系数(同一幅模具不需更换进行下一批次生产的可能性)为0.3,全自动的动作分析表测算数据如下:

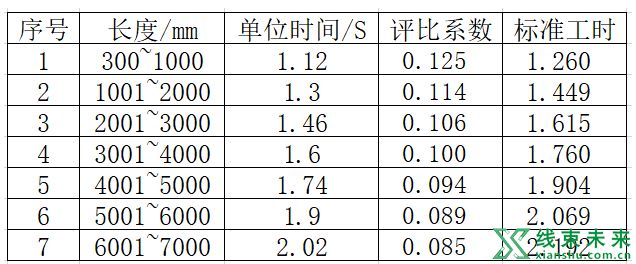

计算过程: 300~1000mm导线自动裁线的评比系数=平均换模时间/(平均换模时间+单根导线工时*平均批量)*换模系数=240/(240+1.12*300)*0.3=0.125 则此根导线的标准工时=单位时间*(1+此长度评比系数)=1.12*(1+0.125)=0.26S 依次计算各长度的评比系数和标准工时分别为

实例2:手工插端子的标准工时 如某线束企业需要计算手工插ECU端子的标准工时:线径0.35~0.5mm²;导线包扎方式为橡皮筋+塑料袋保护;平均包装批量为50pcs/捆;平均包装拆除时间为6S(动作分解为:伸手,拆除皮筋、拆下塑料袋、将皮筋、塑料袋放入回收盒,伸手触及第一根导线);纯插接的动作分析表测算平均数据为5.2S(纯插接动作,不包含伸手捏住端子、将端子拿至ECU处,因为伸手取导线动作单独测算,需要计算标准工时)。 计算过程如下: ECU端子的评比系数=拆除时间/(插接平均时间*50+拆除时间)=6/(5.2*50+6)=0.023 则插此端子的标准工时=单位时间*(1+此长度评比系数)=5.2*(1+0.023)=5.32S 注:请注意,此两个实例内的平均测算数据均为笔者杜撰数据,读者应结合本公司实际情况,综合考虑测算平均换模时间和换模系数,每个公司都会不一样,切记切记!!!! 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |