|

0 1 设备

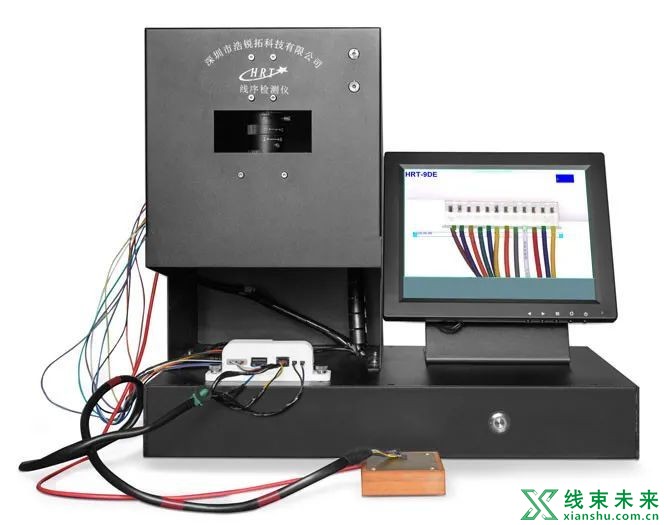

①采用 电测设备 来确保线束的导通性。

②电测台的布局需使线束避免 机械应力 (例如支路上的 压力、拉力、冲击等)。

③电测程序中无缺少回路,与图纸 完全一致。

④不允许相同连接器交叉后电测能够通过。

⑤有 弹片的支路 / 安全气囊支路 / 继电器的支路 需要二次电测通过 (弹片断开后支路导通,弹片合上后支路导通)。

⑥气密性测试时需要关注气压的 大小 和 方向 ,气压方向分为 吹气 和 吸气 2种方式。

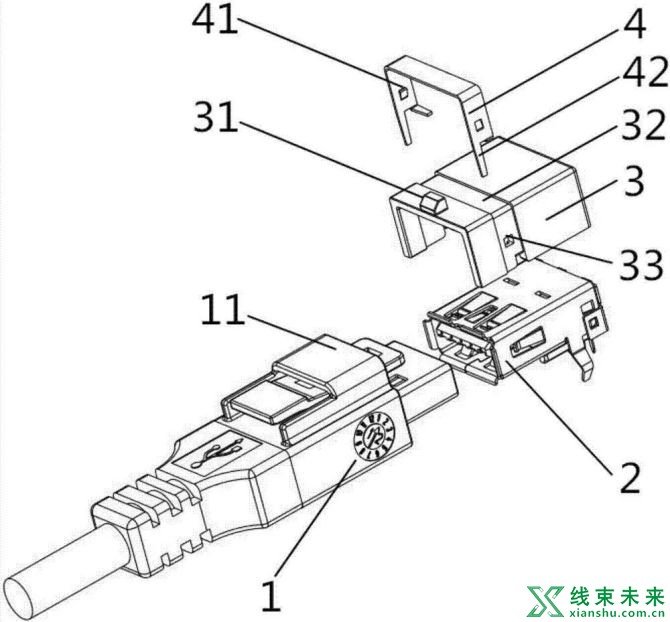

(车用二次锁紧USB连接器)

⑦根据连接器供应商的建议来关闭连接器的二次锁,并且能够检测 二次锁是否锁止 (例如Molex 120孔型连接器,需要使用 Molex专用工具或电测台气压自动锁来关闭二次锁)。

⑧检测模块中的探针是可伸缩的,仅与连接器中的端子 表面接触 , 不会 对端子的镀层造成影响。

0 2 工艺

① 每次测试中断或在电测台上检测出缺陷时,测试顺序需被重置并 重做 一次完整的电测,且电测程序能 自动恢复 到最初测试点。

② 同一电测台测试多个项目、多种零件时,需要关注程序间的切换, 避免 批量出错。

③ 采用视觉系统或电测系统来确保熔断丝和继电器的 功能性 和 存在性。

④ 在电测过程中 不能 对连接器或元件有手动摇晃的动作。

0 3 符合性

①电测合格后才能打印 电测标签 ,定义标签的位置、尺寸与内容。

② 内容 需包括 供应商名称 、 供应商编号 、 车型 、 零件号 、 零件名称 、 生产日期/小时 、 班次 、操作工工号 以及 其他要求 的信息。

③ 整个过程需要关注端子的保护,特别是镀金端子和易变形的小型端子(此类端子极易变形,且变形后不易探测,装车后可能存在 接触不良 的风险)。

02

外观和尺寸检查

经过电测合格后,需进行 外观检查 和 尺寸检验 。

0 1 外观检查

①连接器有无损坏、变形。

② 连接器的 手柄位置 是否正确。

③连接器内的 密封栓 、 密封塞 是否存在,无破损且安装到位。

④ 卡扣 是否使用正确,且安装到位。

⑤卡扣 方向 是否正确,固定方式是否符合要求。

⑥分支上的白色定点 胶带 是否有遗漏。

⑦ 波纹管 是否使用正确,无变形且完全包住导线。

⑧ 标签 是否清晰正确等100%外观检查项以及客户要求项。

0 2 尺寸检查

频次依照客户要求,对每个 支路长度 、 支路位置 、 覆盖物长度 、 卡扣位置 、 护套位置 等进行测量并记录。

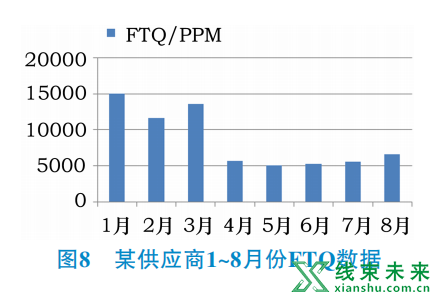

四、线束供应商的改善成果 整理出关于汽车线束各个工艺过程的关键监控点清单后,我们在 线束供应商 处进行了实施。 以某供应商为例,我们在2016年第1季度对其进行了此项审核, 并在第3季度进行了复审。 图8为此供应商2016年1~8月份的一次下线合格率(First Time Quality, FTQ)数据(PPM)。 从图8中 可以看出,4月份的FTQ数据比1月份下降了62.45%,且4~8月份保持在相对稳定的水平。

五、结论 在汽车向 智能化 、 电子化方向 快速发展的趋势要求下,车载电子电器设备不断地增加。 而线束作为汽车控制电路的主体部分,在整车 性能 和整车 品质 中扮演着十分重要的角色。 因此,如何在线束生产过程中严格保证线束的品质成为了重点课题。 本文通过研究线束生产过程的 工艺与品质管控 ,分析并整理了各个工艺过程的 关键 监控点。 将此形成标准清单,在线束 供应商处贯彻实施并进行审核,有效地帮助了供应商提高一次下线合格率及0 km品质表现。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |