|

对于车架线束的降成本设计,本文从国产化、耗材的合理应用、设计的优化、元件选型及固定方式的优化5 个方面进行了详细的阐述。实践证明,通过对线束做以上5 个方面的改善,线束制作的成本会明显降低。

1 引言

随着原材料价格上涨、通货膨胀以及行业竞争加剧等因素的影响, 各个行业都在面临降本增效的问题。然而成本降低往往会导致产品品质的下降, 这是客户不能够接受的, 也是企业持续发展要避免出现的情况。那么, 降低成本、保证品质, 同时实现效益的增长, 就成为企业亟待解决的首要难题。 车架线束作为叉车电器元件的重要组成, 如同人体的血管和神经一样, 起着连通叉车各个电器部件的作用。同时, 车架线束的成本也在叉车电器元件占有很大的比重,因此, 车架线束的降成本对于造车成本的降低发挥了很大的作用。 本文主要从材料的选择和车架线束的设计等方向, 为车架线束的降成本提供了具体实施方法。

2 降成本设计

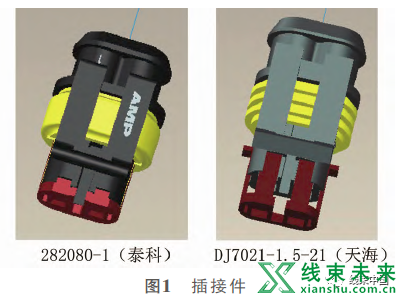

2.1 国产化最近几年, 随着国内厂商在研发能力、工艺管控、生产制造技术等方面的进步, 国产件和进口件的差距在逐步缩小。 以插接器为例, 常见的两芯插件基本以进口件AMP(安普) 和TE (泰科) 为主, 同时, 其品质和性能也得到了市场的验证和认可。同样, 进口插件的价格也是所有类别中最高的, 这也给企业降成本带来了难度。前几年, 虽然国内做插接器的厂家也有很多, 但普遍存在外观变形、材料劣质、品质不稳定等状况, 这也使国产插接器在口碑和销量上受到了影响。 近年来, 随着以天海为代表的国内插接器厂商的崛起,国产插接件不论是在IP等级、阻燃等级, 还是在适用线径范围、额定电流方面, 都做到了和进口件同样级别的水准。同时, 国产插接件在价格上比进口件更有优势。例如: 进口件282080-1 (泰科) 防护等级为IP67, 价格为RMB 4元左右, 同样防护等级的国产件DJ7021-1.5-21 (天海) 价格要便宜1~2元左右, 价格优势也比较明显, 如图1所示。

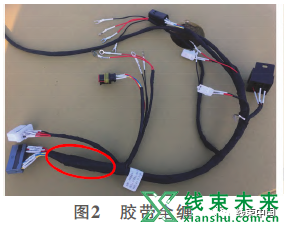

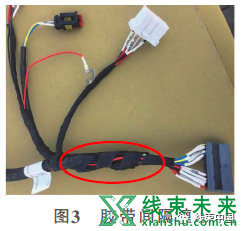

研究市场不难发现, 以杭叉和柳叉为代表的国产叉车品牌, 都在推广国产插接件在工程用车上的普及。在保证性能的同时, 实现了成本的降低, 这对企业来说是个很好控制成本的选择。 2.2 耗材的合理应用2.2.1 绝缘胶带完全缠绕改为间隔缠绕 车架线束根据安装位置的不同, 防尘、防水、耐高温、图耐腐蚀等的要求是不一样的。比如在离发动机近的位置,对线束防护材料的耐高温性能要求就高。对于没有机罩和侧罩保护的区域, 线束的防护材料就要求有一定的防尘和防水性能。其他没有特定要求的区域, 线束外面只做基本的防护就可以。 车架线束由于线路多、分支多的特点, 一般是先用绝缘胶带缠绕, 外面根据线径选择对应口径的波纹管保护。 在线束外面用绝缘胶带完全缠绕固然可以对线束起到很好的保护作用, 但是所有位置都选择完全缠绕的方式对耗材是一种很大的浪费。而且在防尘、防水等级低的位置, 也没有必要应用完全缠绕的方式。通过对线束走向的合理布局,区分开完全缠绕(图2) 和间隔缠绕(图3) 的不同位置, 可以最大程度上节省胶带的使用, 降低线束的制造成本。

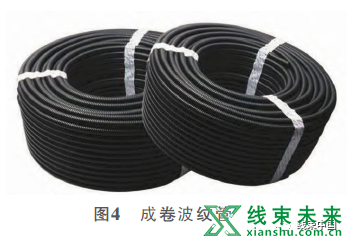

2.2.2 波纹管成卷购买 波纹管和胶带一样, 作为线束包裹最常用的材料之一,其使用量在车架线束上也很大。由于只采购对应长度的波纹管成本高、运输不便、易损坏, 现在大多数线束厂都会选择成卷购买, 厂内根据需要截取相应长度的做法。这样不仅减少了运输费用, 而且材料成本更低。成卷波纹管如图4所示, 分段波纹管如图5所示。

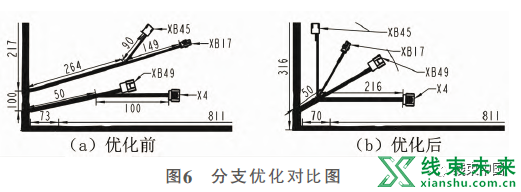

2.3 设计的优化2.3.1 分支的优化 相距较近的两个简单分支合并为一个分支, 为线束的实际生产提供了便利, 减小了线束制作的难度, 同时节省了工时和人工, 成本相应减少。分支优化对比如图6所示。

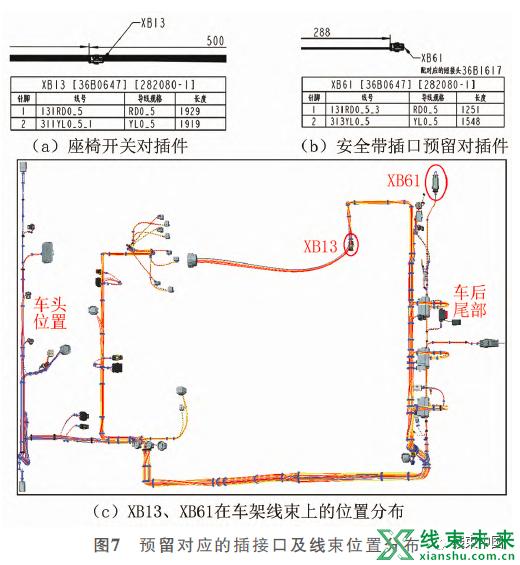

2.3.2 布局的优化 1) OPS功能实现的优化 造车企业除了推出主流车型以外, 往往会根据客户的需求, 进行差异化的定制。比如一般客户会选择OPS功能,但是OPS有普通OPS和澳洲OPS之分。普通OPS功能只要检测到驾驶员坐在座椅上, 就可以启动车辆。澳洲OPS则需要驾驶员坐在座椅上和系安全带两个动作都完成, 才可以启动车辆。 由于普通OPS应用广泛、市场需求量大, 所以在设计时可按标配进行布局。澳洲OPS属于部分客户的特定需求, 因此, 在设计中会做选配处理。也就是预留出对应的插接口, 在有澳洲OPS订单的情况下, 通过一根过渡线对接实现。这种设计避免了不常用配置留出很长一段线,造成做线成本的增加, 同时给车内布线造成困难。图7为预留对应的插接口及线束位置分布图。

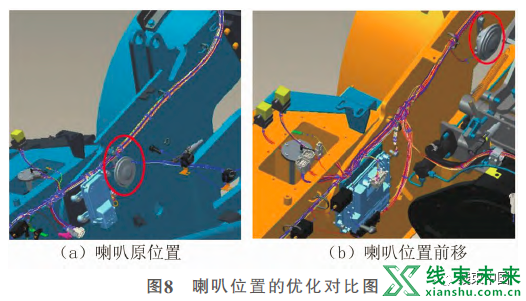

2) 喇叭位置的优化(图8)

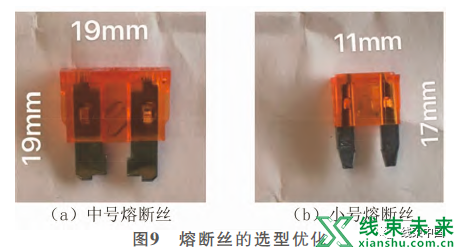

发动机ECU附近的线束支路多, 而且继电器、ECU、喇叭等电器元件集中在一起, 容易造成电磁干扰。线路优化设计可以把喇叭移到车架左前方的空旷位置, 这样可以使喇叭支路在主线束上的路径更短, 减少了电线的使用。 同时, 这个设计变更使电器元件在车架的整个布局更合理,避免了线束同一位置分出过多分支, 减小了线束实际制作的难度。 2.4 元件选型的优化1) 熔断丝的选型 熔断丝由原来的中号熔断丝换成小号熔断丝, 相应的熔断丝座也换成小号, 不影响功能的前提下, 可以实现成本的降低。例如图9所示:常用的5A熔断丝有ATS 5 (中号) 和ATA 5 (小号), 相应的熔断丝座型号为ZC-912A-B和ZC-004C, 小号熔断丝和对应的熔断丝座价格更便宜。

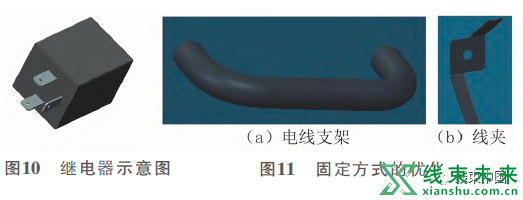

2) 继电器选型 继电器是车架线束设计中最常用的一种电器元件, 如图10所示, 同样规格的继电器因厂商或者购买渠道的差异,价格也存在差异。比如同样是直流24V, 触点电流130W的闪光继电器, 型号SG252D (莱州泰格) 的价格要比型号SG252 21W-130W (SJT) 贵1元多。因此, SJT在线束设计人员进行继电器选型时更有优势。 2.5 固定方式的优化线束在车架的走向确定以后, 接下来就是线束固定的问题了。线束的常用固定方式是支架, 配合使用扎带把线束捆扎在支架上。采用这种方式, 一个支架一般需配合使用两个扎带, 前后各扎一个, 以保证线束固定的牢固。设计变更成线夹后, 车架的制造成本进一步降低, 而且不需要使用扎带固定, 减少了耗材的使用。固定方式的优化设计如图11所示。

3 结论

在降本增效的大背景下, 企业都在从各个方面着手,采取不同的措施来实现此目的。作为车架线束设计人员,本文从设计、工艺、生产等方向出发, 提出了降低成本的不同改善措施。事实也证明, 通过国产化、耗材合理应用以及线束设计的优化, 可以实现降本增效的目的。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。

|

|Archiver|手机版|小黑屋|线束未来-汽车线束的未来-线束知识-线束资料-线束标准-线束材料-线束智造-线束视频-产品云库-线束企业-求职招聘

( 冀ICP备2022002228号 )

|Archiver|手机版|小黑屋|线束未来-汽车线束的未来-线束知识-线束资料-线束标准-线束材料-线束智造-线束视频-产品云库-线束企业-求职招聘

( 冀ICP备2022002228号 )