|

随着经济不断发展,人们生活水平日渐提高,轿车已经成为大多家庭的生活必需品。汽车行业市场 竞争激烈 ,想要立足长远并稳步向前,必须时刻 追逐市场步伐 。

随着汽车产品更新换代节奏的加快,为了迎合市场对于汽车电器功能越来越多的追求,各个汽车企业都将大部分研发精力积极投入到了 电器零件 的更新换代中, 而 线束 作为连接网络 随动变更 源源不断。

电气技术变更 需要最短时间投入市场以占先机,由此变更后电器零件的试装评估和验证的环节就变得尤为重要。

在试装中最早且最大程度的发现问题,势必会为新电气技术的尽快投产争分夺秒。

超凡的作业指导成就完美的工作业绩,面对源源不断的线束变更,如何能够创造出 最优的线束试装评估流程 来应对繁杂的零件更替,尤其需要一个得心应手的试装评估流程来提升变更管理的空间,保证新技术的尽快投产。

①当前汽车企业对于汽车线束变更的试装评估存在一个普遍的现象,评估工作大多基于工程师以往的问题 处理 积累的 经验 , 缺乏 试装 全面性评估 考虑。

②工程师们往往各自为政,评估工作因人而异,缺乏标准化评估清单,不利于问题尽早发现、容易导致投产后批量问题及返修甚至召回,消耗企业 管理成本 ,大大影响企业 生产效率 。

本文从这一问题出发,依托B企业近两年的问题数据进行分析,制定汽车线束变更试装标准化作业清单,以便在B企业的线束变更试装管理中应用,同时也可供其他汽车企业借鉴。

问题 & 分析 Problems & analysis

1. B企业变更试装评估存在的问题与分析

B企业是一家合资汽车生产企业,公司自成立以来,一直保持较好的经营状态,在经历了 批量散件组装生产 阶段后,现已建立起现代化的客户定制生产制造体系。

自由化的 客户定制 带来了繁杂的汽车配置变量,这对电器零部件的管理无疑是巨大挑战,尤其是线束,更是为应对这种销售状态,从订购到最终生产都采用排序式进行管理。

线束是 随动件 , 随功能 、 随用电设备 的更改而动,因此线束的管理重点就在于变更,如何让变更尽快顺利投产是B 企业线束管理管理的中心。

通过有效的试装评估达到问题早发现早处理,将不良扼杀在初始阶段,避免问题流出到客户车,最大程度地提高车辆生产一次通过率,从而实现 降本增效 。

2. B企业线束变更评估现状

线束是汽车的神经网络,四通八达为汽车传递电供应及信号,为配合电器功能的频繁更替, 线束变更 可谓日新月异。

B企业生产模式为客户定制,即没有固定车辆配置,每辆车的配置需求均来自客户,对线束而言 变量成百上千 。

为应对这种生产模式,同时配合电器功能的快速投产,线束的变更管理尤其需要 高效 、 高准确率 。

逢改必试是B企业线束变更管理遵循的原则,因此试装评估更为举足轻重。

而试装评估有效性则决定着未来变更切换后 批量问题的多寡 ,更早发现问题才能更早地解决问题,从而保证切换投产的顺利进行。

而如果 评估有效性差 则可能会导致大量问题、返修甚至召回。

为了更好的发现现有线束变更试装评估中的问题,对实际运行的 数据分析 必不可少。

通过追踪线束变更的 切换完成率 、变更 切换通过率 ,可以反映线束变更的 执行效率 ,从而反映试装评估的有效性。 线束变更 切换完成率 =线束变更 完成数量 /线束变更 发起数量 线束变更 切换通过率 =1-线束 量产后 紧急变更/线束变更 完成数量 线束变更 执行效率 =线束变更 切换 完成率 ×线束变更 切换 通过率

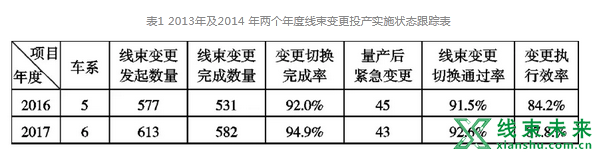

对于B 企业线束变更2016 年及2017 年两个年度,生产车间线束变更 投产的实施状态 跟踪表参见下表 1。

计算可得: 2016 年 线束变更 切换完成率 =531/577=92.0% 2016 年线束变更 切换通过率 =1-45/531=1-8.5%=91.5% 2016 年线束变更 执行效率 =92.0%×91.5%=84.2% 2017 年 线束变更 切换完成率 =582/613=94.9% 2017 年线束变更 切换通过率 =1-43/582=1-7.4%=92.6% 2017 年线束变更 执行效 率=94.9%×92.6%=87.8%

①B企业线束变更试装评估工作目前大多基于工程师以往的问题处理积累的 经验 ,缺乏试装 全面性 评估考虑。 ②工程师们往往各自为政,评估工作因人而异,缺乏 标准化 评估清单,不利于问题尽早发现、容易导致投产后 批量问题 或返修甚至召回,消耗企业管理成本,大大影响企业 生产效率 。

由表中数据可见,线束变更量产后紧急变更的数量几乎平均每周有一例,直接的 后果 是返工带来的大量人力物力财力的浪费。

B 企业线束变更切换完成率的KPI 是≥92%,而设计目标是 零缺陷 。

但考虑到设计缺陷的不可预计性,同时考虑到资源的可用性,线束变更年均的 年均切换通过率 控制在96%以上比较合理、容易应对,以此算出的线束变更 执行效率 应高于88.3%。

3. B企业线束变更评估问题分析

调研B企业近两年线束变更批量 生产切换后 的问题,导致紧急更正的清单,常见的汽车线束变更试装评估缺陷共两类:

产品设计方面及工艺方面。具体如下:

01

产品设计方面

(1)缺少 防误防错 (插头或端子出现混装)。 (2)线束尺寸 公差不良 (线束过紧或过长)。 (3)系统中 数据信息未维护 (紧固件、扭矩等信息缺失等)。 (4)产品 失效 (干涉、破损、漏水或标签无法扫描等)。

02

工艺方面

(1)线束 难安装 (超工时、不符合人体工程学、无法装配到位等)。 (2)客户 抱怨 (噪音、插头锁止声音不够等)。

对上述所有问题的经验教训学习,排除单个案例的设计根本原因,从变更执行阶段考虑今后如何避免这类问题流入切换后 量产的角度 着眼。

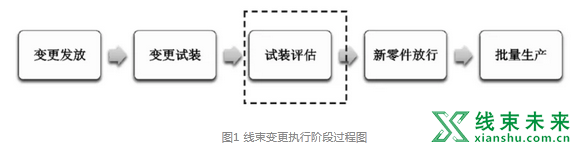

通过下图1线束变更执行阶段过程图分析,找到变更执行流程中问题流出到批量生产的 根本原因 ,最终指向是试装评估的有效性。

经过团队内经验总结分析得知,试装阶段 未充分考虑 线束的特性,没有全面考虑评估新件状态,导致问题没有被发现,最终流向批量生产。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |