|

编者按:本文结合汽车线束实际的生产过程,基于 切线—喷码—压接 、 超声波焊接 、 热缩套管 、 绞线 、 装配覆盖物及附件 、 电性能检测 、 外观和尺寸检查 这些关键的工艺过程,对线束的品质管控提炼出关键监控点。 并将每个工艺过程的关键监控点清单在各个线束供应商处实施,致力于追求供应商过程的稳定性和制造0缺陷。

随着汽车 安全性 、 经济性 、 舒适性 、 环保性 和 功能性 要求的不断提高,汽车线束变得越来越复杂。由于功能增加、支路增加、连接器增加,汽车线束成为汽车故障的频发环节。

因此,在生产过程中对汽车线束的品质要求也越来越高。

而建立并梳理每个工艺过程的关键监控点,则为线束的品质管控建立了 一道保障屏 。

一、线束的结构与功能

汽车低压线束是由导线、连接器、端子、卡钉、 护套、胶带、波纹管、PVC管、支架、热缩套管和熔断丝盒等材料构成的总成。 线束相互连接并传输电能和电信号给汽车上的电子电器,有着“ 汽车神经 ”的形象称号。 各个线束在整车中的功能不同,由此分为 主线束 、 座舱线束 、 仪表板线束 、 门线束 、 顶棚线束 、 发动机线束 等。

二、常见的线束缺陷 常见的线束缺陷有 端子退出 、 继电器/熔断丝装配错误 、 卡扣位置错误 、 继电器工作不良 、 短路 、 绝缘皮破损 、 断路 、 接触不良 等。 除去引起 故障的自然因素 (使用期限超长,线束端氧化/变形)、电气设备的故障引起 线束的损坏 以及装配或检修汽车零部件时的 主观人为因素 之外,其中还有很多缺陷在线束的生产过程中即可预防或消除。

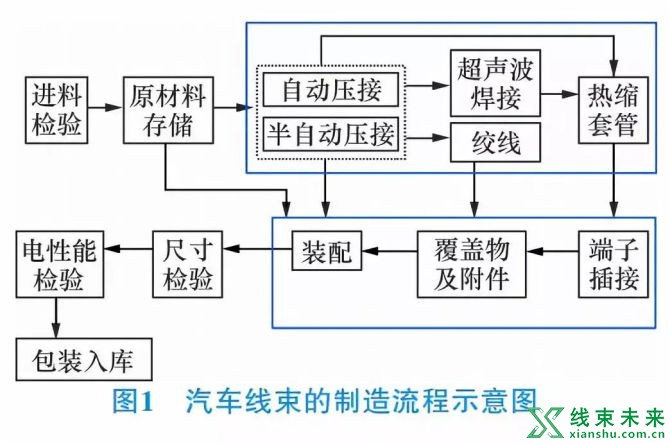

三、生产过程中的品质管控 汽车线束的一般制造流程为 进料检验 、 原材料存储 、 切线 、 压接 、 超声波焊接 、 热缩套 管 、 绞线 、 端子插接 、 装配覆盖物及附件 (毛毡、胶带、PVC管、波纹管、卡钉、扎带和支架等)、 装配 、 线束检验 (外观、尺寸、电性能和气密性等)、 包装入库 。

流程示意图如图1所示。 在人员培训、设备维护、常规检验等保障的基础上,线束仍会因为许多原因存在 品质波动 。 因此,通过专业优势和经验反馈,我们对每个工艺过程提炼了 关键监控点 ,并在供应商处实施,帮助供应商提高一次下线合格率及0 km品质表现。

PART1. 注切线-喷码-压接

01

设备

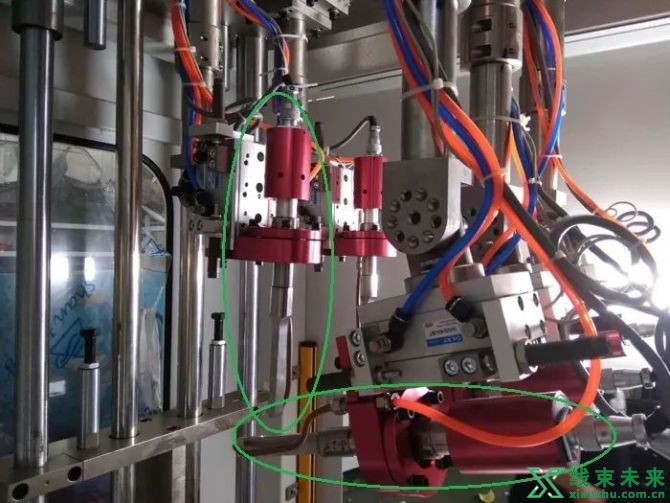

①设备的应用参数由工艺或生产主管设置,而不能由操作工手动干涉; ②机器上设置参数的界面对于操作工是关闭的; ③无论是自动压接设备还是半自动压接设备,都需 配备压力监控装置 ; ④一旦出现异常,设备会 自动销毁 不符合的压接或自动锁定系统。

02

工艺

①确认导线无弯曲、无打结、不受应力、未落在地上; ②不允许出现手动重新切割、 剥皮和压接操作,车间无禁止使用的工具( 剪刀、钳子等); ③在开始压接前,要进行CFM(Crimp Force Monitoring)教学; ④压接后的端子由线杯进行保护, 其中端子与线杯底部无接触,线杯不能被捆绑在端子上,而是捆绑在绝缘体上; ⑤在 双压接 的情况下,若是 叠放式压接 ,应将 截面积更小的 导线置于下方; ⑥若是 并列式压接 ,则2个导线的 截面积应是相同的 。

03

符合性

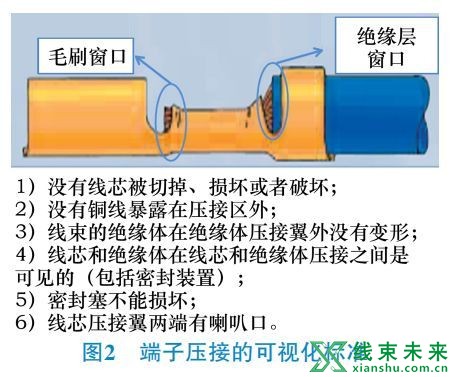

①切线后的导线绝缘皮无破损,切口平齐; ②铜丝无划伤、无切断、无氧化; ③喷墨字体与导线截面相适,标识具有 一致性 ; ④端子的压接高度、断面分析、拉拔力强度需 符合技术要求 。 端子压接的可视化标准如图2所示。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |