|

标准 VS 环境性能 Criteria VS Environmental Properties

从目前的标准中,分析发现连接器的环境实验都是结合 机械性能实验 、 电气性能实验 来一起验证的 组合实验 。

其中比较重要的 环境试验项目 包括 老化实验 、 湿度循环实验 、 温度冲击实验 (温度快速变化实验)、 盐雾实验 。

同时针对 防水连接器 还有 耐化学试液 、 水密性 、 气密性 、 高压水喷射 等实验检测项目,如下将以防水连接器的经典组合实验就各标准的要求差异进行分析。

1. 热老化组合实验

特别是密封圈的压缩永久变形、端子的悬臂梁的塑性变形对连接器 关键性能 的影响。

热老化组合实验 在不同标准中的实验顺序对比,如下表:

(表17 热老化-防水连接器-实验顺序)

从表17中可以看到, 3个标准都要求 在高温前后验证绝缘电阻,通过绝缘电阻检测来反映连接器塑料材料在经过高温环境试验后的性能是否满足要求。

①同时 QC/T-1067 、 USCAR-2 还要求在经过老化实验后,对端子在连接器中的机械性能进行验证,也一并验证了连接器塑料材料,在经过老化实验的性能指标是否满足要求。

②另外, GMW-3191 要求在老化实验前后对连接器的接触电阻进行检测,这可以验证在经过高温老化后插座端子上提供正压力的悬臂梁是否出现不可接受的应力松弛现象等。 对于 防水连接器 ,老化实验更能验证其使用的密封圈 材质 、 设计的单边过盈量 、 壁厚变形尺寸 是否能符合防水性能要求。

这对防水连接器是否能够满足汽车在 使用寿命 中不失效非常关键。

另外在 GMW-3191 中还有专门针对 变速器连接器 的老化实验验证方法与温度设置,这在其他的2个标准中没有定义,这可以作为变速器连接器的一个验证方法。

2. 连接器耐化学组合实验

耐化学测试 ,是为了试验评估密封连接器总成在浸入车辆内和周围常见的各种液体中时的密封性能和材料兼容性是否满足要求。

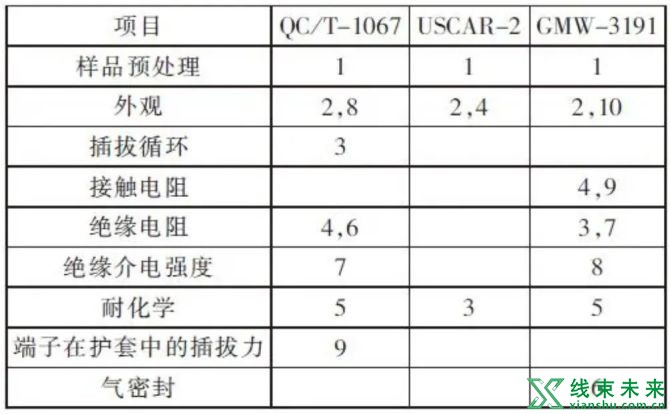

耐化学性组合实验 在不同标准中的实验顺序对比,如下表: (表18 耐化学性组合实验在不同标准中的实验顺序)

从表18中我们发现:

① USCAR-2 对耐化学实验的前后组合实验主要验证产品外观,但是在 QC/T-1067 与 GMW-3191 中都要求在实验前后验证连接器的绝缘电阻与绝缘介电强度。

② QC/T-1067 中还要求在实验后验证端子的插拔力, GMW-3191 则要求在试验后验证连接器的气密性。

这些验证都是为了保证 连接器总成 在经过化学试剂浸泡后,材料不会对整个总成的 机械性能 、 防水性能 、 电性能 造成影响。

3. 耐热冲击(温度快速变化)组合实验

耐热冲击测试 大家都知道:

①一般的 车载连接器 总成由多种材料组织,壳体由塑料材料PBT、PA66及增强材料制造而成。 ②端子等 导电部件 一般选用黄铜、青铜、铜合金制造而成。 ③ 密封圈 选用硅橡胶制造而成。

这些材料在经过温度的高低变化后,因为热胀冷缩会有 相应 膨胀与收缩。

在端子的接触表面会形成磨损与微动,通过 温度快速变化实验模拟车载条件 ,就是为了验证经过这种温度冲击试验后,产品的变化会不会导致连接器总成 功能失效 。

详细的 耐热冲击组合实验 在不同标准中的实验顺序对比,见下表:

从表19中我们发现:

① QC/T-1067 与 USACR-2 中都要求在实验前后验证连接器的绝缘电阻与电压降,重点关注实验对产品电性能的影响。

② GMW-3191 在要求试验前后验证接触电阻时,一并要求验证连接器的密封、绝缘电阻、绝缘介电强度等性能。

这些实验都是为了 充分验证 连接器总成,在经过温度冲击实验后材料的变化,不会对整个总成的 机械性能 、 防水性能 、 电性能 造成影响。

总结 Conclusions

通过以上分析,我们能够清晰地认识到在汽车上对于不同 环境温度 、 使用功能 、 安装位置 在选择连接器时 都不相同 。

从 连接器的使用角度 上分析,各使用环节关注连接器性能侧重点也不同,对于线束装配现场,他们更关注 连接器的 机械性能 ,例如端子的插拔力、TPA的保持力、装配力等。

对于 整车装配现场 ,他们更关注 连接器与连接器之间的机械性能 ,例如连接器的装配力、解锁力、连接器CPA装配力等。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |