|

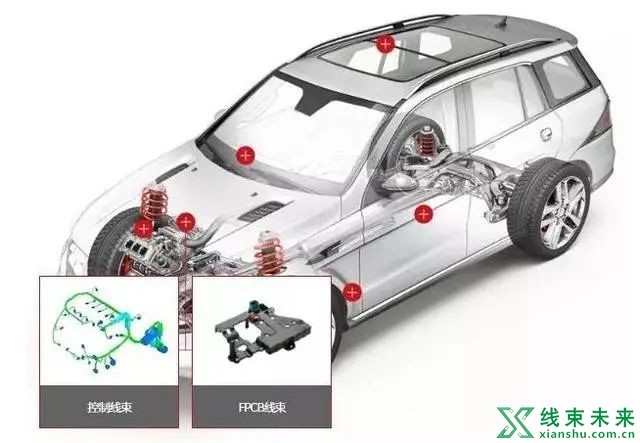

随着人们对汽车的 安全性 、 舒适性 、 经济性 和 排放性 要求的提高,汽车上的电器配置、功能也越来越多,连接各个电器件的线束也越来越复杂。

因此,线束也成为了当代汽车故障的多发环节。同时,其也在汽车设计和生产制造中受到了越来越多的关注,对于被称为“ 汽车产业颠覆者 ”的特斯拉来说,也不例外。

今天就带大家了解一下汽车 线束的种类 、 故障模式 、 检查方法 。

线束 & 种类 Wire Harness Type

1. 普通导线

普通导线通常由多股细铜线制成。采用多股形式有较好的 抗折性 ,不容易因反复振动而折断。

普通导线由两部分组成: 铜芯 、外包的 绝缘材料 。 绝缘材料 通常使用PVC材料,有如下几点优势:

① 大电流下不会熔化 ② 不会产生明火 ③ 重量轻

2. 屏蔽导线

屏蔽导线的主要作用是 防止电磁干扰 。如果信号线束靠近大电流或高电压的线束或元件,信号导线会受到电磁干扰导致信号失准。 屏蔽导线外层包裹着铝箔或网状线束用于接地。 电磁波干扰被直接接地消除。

三维布局走向 & 设计 3-D Layout Towards & Design 线束的走向布局及分段,是根据 车身钣金 的具体情况、 全车电器件的分布 综合来考虑的。 线束的走向分段不可拘泥某种形式,而是要在车身钣金能够满足线束布置的前提下,从整车电气角度来考虑其分布走向。

三维布局走向 & 主要原则 3-D Layout Towards & Main Principles 下面详细介绍线束三维布局走向中需要考虑的主要原则。

1. 装配工艺性好

线束的走向分段设计一定要满足 易于装配 这个前提,尽量不要给总装增加过多的工序,可考虑分装,如门线、仪表板线等。 同时,要考虑最好不要使用特殊工具就可以完成装配。

2. 可维护性好

这一点是与第1点相呼应的,不仅仅要易于装配,在售后维修方面,也要 易于拆卸 。 不可以因为要维修某个电器件需要拆下某段线束,而拆除其他多个零部件,否则就将增加不必要的维修工时。 基于这一点,在线束设计时需要考虑如下几点:

①所有线束的插接件应该布置在手可以触及的地方。或简单拆卸一些零部件后,可以触及插接件。

②对于只能用一只手插拔的插接件,另一端插接件应该固定在车身上。

③同一部位的插接件应该应用 颜色 、 大小 、 内部定位 等方法, 防止错装 。

④插接件末端的线束应该预留一定的长度,以便于插接件的插拔,对于开关端的线束建议预留 80~100mm ,仪表、音响、空调面板等维修率比较高的电器件。其后端线束预留到可以容易插拔的长度。

⑤熔断丝盒的线束要留有足够的余量,以便于熔断丝盒的拆卸。

3. 回路尽可能地短

在拆装工艺都考虑后,需要考虑如何布线能使电线回路尽可能的短,因为回路短有如下好处: ①电线上面的压降小,电器件获得的电压高,或者得到的信号衰减小; ②可以减轻整车质量; ③可以降低线束成本。

4. 尽可能地减少线束分段

这一点有的时候和装配工艺性是矛盾的,因为有的时候为了方便安装便要将原本可以是1条的线束分成2段,这是需要在实际线束三维设计中权衡的 由于增加线束分段,势必要增加线束间的对接插接件。而增加对接件则需要考量以下几点: ①增加了线束上面的 电压降 ,或是增大了 信号的衰减 。 ②增加了电气连接的 潜在的不可靠点 。 ③需要增加安装点或安装支架,以 固定对接件 。 ④增加线束 组装工时 和 物料成本 。 所以我们经常会在一些德系车辆上看到贯穿发动机舱、乘客舱、行李舱的一根大线。 这就是少分段的典型设计。

5. 要考虑电磁兼容与抗电磁干扰这方面

不仅仅是要从 线材的选择 上来做 (如采用双绞线、屏蔽线等) ,更要从线束的 布线走向 上来考虑。 如某些欧系的蓄电池后置行李厢的车型,因为要将电流传输给发动机舱电气盒及起动机,所以会有一根纵贯全车的大线径导线,时刻通以较强电流。 这个时候,如果还是按照传统布线,将此大电流导线与其他信号线不加以区别一并放在同一束线中,势必 会对信号线产生干扰 。 所以通常会将此大电流导线单独布置走向,并与普通线束留出足够远的距离,同时要求钣金做出一条凹槽以盛放导线,并可起到一定电磁屏蔽作用。 虽然如此处理会增加成本,可这成本是必要的。

导线电阻 & 影响因素 Wire Resistance & Influencing Factors 导线的电阻对电流的传递非常重要,影响导线电阻的因素有以下方面:

1. 温度

温度对各种材料的影响效果各不相同。 例如,铜与钢的电阻随着 温度 增加而增加,对于有些材料,材料的电阻会随着温度的升高而减小,在进行导线电阻测量时,我们就必须将被测导线从电路中断开。

2. 截面积

导线 截面积 越大,意味着在相同的时间内通过的电子越多。 导线 越细 ,电流通过越困难,导线的电阻越大。 电阻随导线 直径 的增大而减小。 更换线束时,必须使用相同线径的线束。如果使用较细的线束,导线的电阻就会增加,电阻增加,导线消耗的功率就会增加,线束易过热或熔化。

3. 长度

随着导线长度增加,电阻增大,这是因为电子不得不通过更多的原子。电子穿过较短的导线碰到的原子较少,因而电阻较小。

4. 锈蚀

电路中的锈蚀对电阻也有影响,发生锈蚀后电阻会增加。

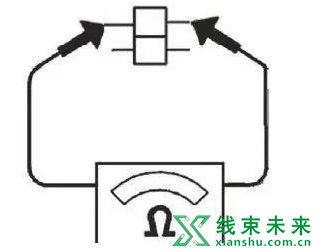

导线 & 检查 Wires & Inspections 对于导线的检查需要使用万用表的电阻挡来测量导线的电阻。 具体操作方法 :首先将被测导线从电路中断开;然后将万用表选好合适的量程,万用表的表针与导线接触,如果电阻超过标准值,则需要检查导线的接地和插头有无出现虚接的状态。

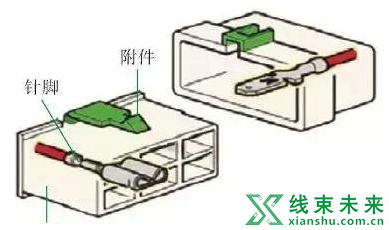

插接器 Plugger 插接器,又叫插头。汽车线路中的插头是汽车线路中经常用到的一种元件。它的作用是在电路中将不同导线连接在一起,从而使电流流通,使电路实现预定的功能。

1. 插接器的结构

汽车插头主要由 针脚 、 外壳 、 附件 组成。结构如下图所示。

2. 插接器的分类

按 连接部件 分类: 插头有两种类型: 线和线 插头 、 线和组件 插头 。 线和线 插头 指插头两端连接的都是线束,插头起到连接的作用。 线和组件 插头指线束连接到某些组件上的插头。

按 插头的结构 分类: 插头按照结构特点可以分为 公插头 和 母插头 。 公插头 主要是以插针为主。 母插头 主要是弹簧片。

3. 插接器的故障模式

常见的插头故障形式有插头脏污、针脚脱落、插头松脱等。 ① 插头脏污 插头脏污或腐蚀,容易造成插头各针脚间短路。

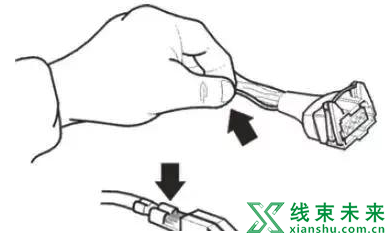

② 针脚脱落 插头外壳上的针脚卡子损坏容易造成插头针脚脱落,针脚脱落后插头接触就会不良。 ③ 插头松脱 插头外壳上的固定卡子如果损坏,就容易造成插头松脱,这样会影响电气元件的工作。

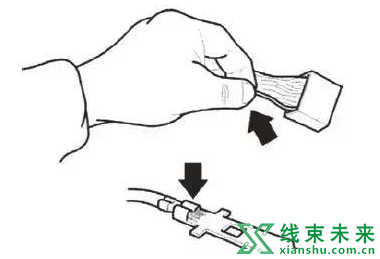

4. 插接器的检查

插头主要通过以下几个方面进行检查: ① 目测检查 检查 氧化情况 ,这可能会引起插头内部端子连接不良;

检查 插脚和端子 是否损坏; 检查其是否 正确地插入 接头; 检查确定电线 正确地连接 在插脚或端子上; 要特别仔细地检查 插脚及端子 。 ② 插头测量 在电线两端之间连接一个万用表测量电阻;如果插头接触良好,没有开路,万用表的读数应大约是0。 ③ 插头针脚松脱检查 检查插头上的导线针脚是否有松脱迹象,如果发现,需要及时修复。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |