|

线束在汽车运行中起着传递电压、信号及数据的作用,称得上是汽车的神经网络系统。

特别是在当前互联网大数据的工业背景下,不仅要求线束起到 通断 作用,而且还对数据的传输速率及响应能力提出了更高的要求。

线束的失效不仅影响整车信号传递及通断,更严重的甚至危及驾驶员的生命安全。

因此,有必要对线束在 失效物理层面 上进行深入分析研究,根据线束潜在的失效机理定量化的建立失效物理模型,考核线束的疲劳失效寿命在工程实践中变得十分重要。

加速试验设计 是建立在对产品失效充分认识的基础上来考核产品寿命或可靠性特征量的一种方法。至少包含以下 技术细节 :

①对产品所有已知或是潜在的 失效模式 及 失效机理 的了解。 ②产品各失效模式下的 加速方式 及量化设计所需要的 失效机理模型 。 ③加速试验中产品失效的判据与检测方式。以上三个方面是以量化可靠性评价为目的进行 加速试验设计 的必要条件,缺一不可。

本文以汽车线束为研究对象,在对汽车线束的失效模式与失效机理充分了解的基础上,给出一个量化设计的加速试验方案,满足其 量化可靠性指标 评价的目的。

Ⅰ.汽车线束的失效模式与失效机理

在工程实践中,获取产品失效模式与失效机理等信息一般来源于FMMEA (Failure Mode Mechanism and EffectAnalysis),即所谓的失效模式、机理与影响分析。

但仅通过FMMEA 仍然难以完成一个产品的量化可靠性评价,原因在于通常工业环境条件下所提供的FMMEA仍然 缺失加速试验设计 所必要的技术性节。

这些细节可以概括为如下几点: ①一般产品失效的相应 根因分析 ②失效的 特征参数与失效判据 ③失效发生的 工作环境与条件

本节在明确汽车线束所有已知或潜在失效模式及失效机理的基础上,给出加速试验设计所需的一些关键性技术细节,辅助完成汽车线束量化,可靠性评价与寿命评估等工作内容。

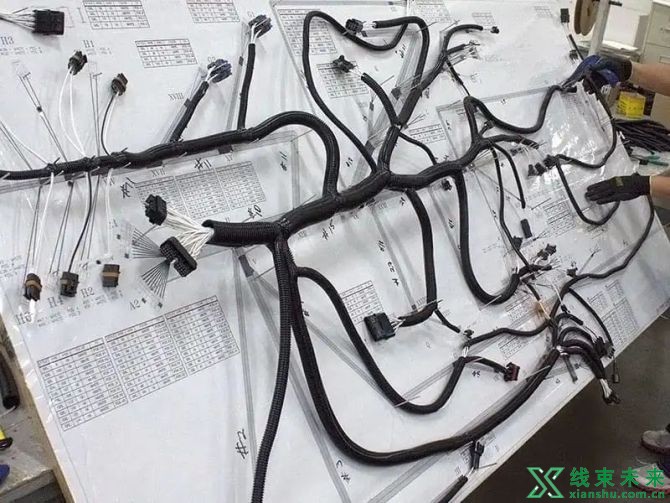

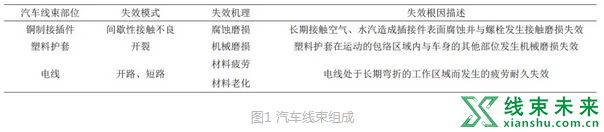

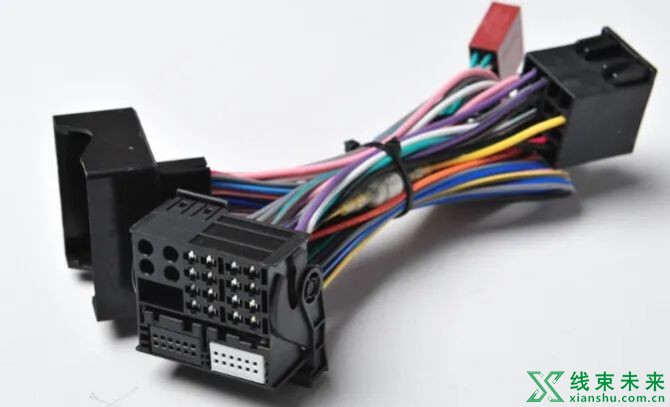

汽车线束主要由 铜制接插件 、 塑料护套 和 电线 等组成,插接件与电线压接后安装在塑料护套内,电线以线束扎、胶带包裹构成,如图1 所示。

电线束在整车中的作用是将电气系统的 电源信号 和 数据信号 进行传递和交换,实现电气系统的功能和要求。

汽车线束应用于汽车各个部位,有处于高温环境下的发动机机舱里,有处于沙尘、水和泥渍等恶劣环境的底盘下,有处于汽车前后门及行李后盖的弯折处等等。

汽车线束在这些复杂严苛的环境中长期工作,可能面临各种失效的发生。因此,研究汽车线束的失效模式和失效机理对于预防汽车线束的失效发生具有 重要作用 。

如前所述,汽车线束主要由 铜制接插件 、 塑料护套 和 电线 这3 类组成,关于汽车线束的FMMEA 汇总如表1 所示。

Ⅱ.加速试验设计方案

从汽车线束FMMEA 可以看出,对汽车线束影响最大的部位为 铜制接插件 和 电线。

此类失效属于汽车线束的功能性失效, 轻者 影响汽车某个功能的使用, 重者 危害汽车驾驶员的安全。因此,需要重点关注铜制接插件和电线在实际使用过程中的失效情况。

为了量化估计汽车线束的疲劳寿命,则需设计量化的 加速试验方案 。

如前所述,重点考虑汽车线束的铜制接插件和电线的失效,其对应的失效机理分别为 腐蚀磨损 、 材料疲劳 和 材料老化 ,根据各失效机理分别建立对应的失效物理模型。

01

腐蚀磨损

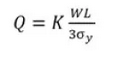

采用粘着磨损模型

式中:

Q :接触表面的黏着磨损量,cm3 W :接触面法向载荷,N σy :两磨损面中较软材料的屈服极限,Pa K :黏着磨损系数,cm/(N·m) L :磨损滑动的距离(m)、与移动速度v(m/s)和时间t(s)有关,L=vt

02

材料疲劳

S-N 曲线: lg(S)=A+Blg(N)

式中: A、B :材料参数 S :应力 N :疲劳寿命(循环次数)

03

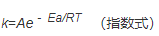

材料老化

Arrhenius 公式

式中: k :速率常数 R :摩尔气体常量8.31 J/(mol·K) T :热力学温度(K) Ea :表观活化能(J/mol) A :指前因子(也称频率因子)

本文只考虑电线的失效,因而主要针对电线的材料疲劳和材料老化失效机理量化设计加速方案。加速试验方案主要通过失效物理模型得出如下四个方面信息:

①加速(失效)模型 ②加速模型中的应力载荷因素 ③可施加应力载荷的参考条件 ④加速试验量化参数的估计

关于加速模型即选取上述的失效物理模型,分别为材料疲劳的S-N 曲线和材料老化的Arrhenius 公式。

( Arrhenius 公式)

加速模型中的应力载荷因素是造成产品失效的根本原因,线束疲劳主要考虑线束长期进行弯折耐久运动产生的疲劳累计损伤。

因此,线束 疲劳的应力因素 应为对线束造成 疲劳累计 的 各影响因素 之和。线束老化主要考虑温度对线束的老化影响,因此,线束老化的应力因素应为温度。

关于应力载荷的参考条件,即加速试验的一个参照点,所谓的参照点是指产品在正常工作环境条件下的 应力载荷水平 。

本文以汽车线束为研究对象,主要考核汽车线束长期弯折耐久运动的线束疲劳失效寿命。

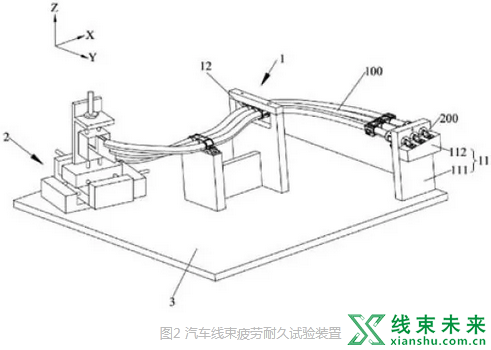

为了实现线束疲劳耐久运动,以达到加速的作用,采用了线束 疲劳耐久试验装置 (如图2 所示)模拟汽车线束在实际工作中的安装状态及弯折运动。

此外,温度在这过程中加速了线束材料的老化失效,汽车线束老化的应力载荷因素温度,选取 25 ℃ 作为参考基准。

温度载荷 的施加方式较为容易,直接将汽车线束连同工装放置于 可程式温箱 来模拟汽车线束在不同工作环境下的温度条件。

关于加速试验量化参数的估计,主要包括加速试验 应力水平 、 时间 、 加速因子 的估计。

本试验主要考虑线束 材料疲劳 及 材料老化 两种失效机理条件下的加速试验方案,加速线束疲劳失效采用线束疲劳耐久试验装置。

①将线束 三轴向 运动位移范围设置为±12 mm,频率为1 Hz,即三轴同时运动一次时间为1 s,试验时间设置为105 s。 ②加速线束老化 失效 利用温箱来实现,设置温度为125 ℃,时间设置为1 000 h。

加速试验设计关键性技术细节还有一点就是产品的 失效判据 及 失效检测方式 。产品的失效判据及失效检测方式不仅影响加速试验结果,也影响最终产品可靠性评价结果。

因此,产品的失效判据及失效检测方式为加速试验设计重要的环节。

本试验主要考核的是线束的电线部分疲劳失效情况,电线失效往往发生于电线 内部断丝 而引起 阻抗 的增加。因此,选取线束的阻抗值作为失效的特征变量。

①通过高采样频率测量线束的 阻抗值 来监测线束内部的损伤情况,选取阻抗分析仪作为试验仪器,并以1 kHz作为测试频率,在线束二端施加交流电信号,测取不同时刻的阻抗值。

②试验初始时刻测量线束阻抗并记录,试验过程中测量频率间隔为10 s/ 次,试验结束后再次测量并记录。

③根据行业一般标准采用 100 MΩ 的阻抗 作为失效判据,即认为阻抗值超过这一标准即判定为产品失效。

3.疲劳寿命评估

按上述加速试验方案对汽车线束进行加速寿命试验,分别为 疲劳耐久试验 和 高温老化试验 。 ①疲劳耐久试验进行到产品发生失效或者达到试验时间停止,试验时间为105 s 约为27.8 h,加速因子为105/20 等于5 000,因此,疲劳寿命粗略估计为27.8 h×5 000,约为15.9 年。

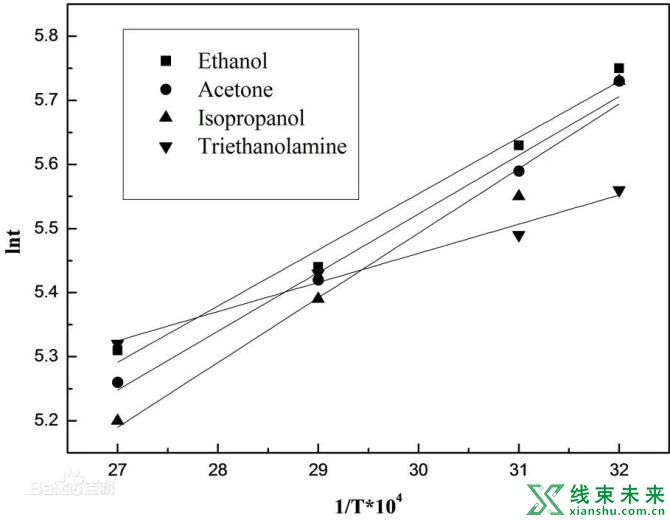

②高温老化试验在125 ℃试验条件下进行1 000 h,由于线束老化的失效机理模型为Arrhenius 公式,故加速因子由加速应力水平下Arrhenius 公式参数对正常应力水平下Arrhenius 公式参数得到。

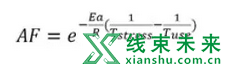

如下式所示:

式中: AF :加速因子 Tuse :正常使用环境条件下的温度 Tstress :加速条件下的环境温度(单位为热力学温度K),试验中表观活化能Ea 取3.08(J/mol) R :摩尔气体常量8.31 J/(mol·K)

eg.Tuse=273+25=298 K,Tstress=273+125=398 K,代入加速因子计算公式得出加速因子AF 约为22.76,由此可估算出线速老化寿命约为2.6 年。

通过上述加速试验结果,可得出进行10 万次的疲劳耐久试验可模拟汽车线束15.9 年的疲劳寿命,进行1 000 h 的125 ℃高温老化试验可模拟汽车线束2.6 年的老化寿命。

在实际工程中,可根据不同种类的汽车线束和不同的使用环境要求,进行特定的加速寿命试验, 研究方法 供汽车行业在进行线束可靠性量化评价方面,提供一定的借鉴和指导作用。

4.结语

产品加速试验设计的目的在于提供一个加速试验方案,以满足产品可靠性尤其是相关量化评价的要求。

本文以汽车线束为研究对象,在明确汽车线束失效模式及失效机理的基础上给出一个 量化的加速试验方案 ,来定量化的评估汽车线束的疲劳寿命及老化寿命。

研究结果供汽车行业在评价汽车线束的可靠性量化特征方面提供一个一般性的研究思路。

由于汽车线束实际工作环境的复杂性,失效存在多方面的影响因素,还需要对汽车线束在实际使用中发生的失效信息进行 交叉校核, 来进一步量化汽车线束的可靠性寿命特征量。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |