|

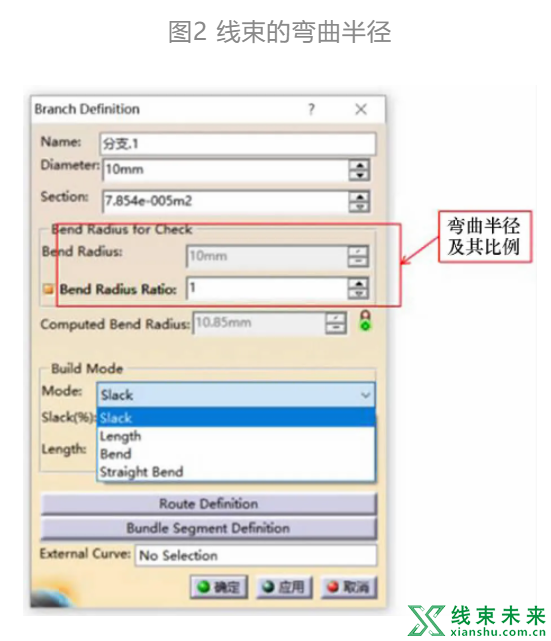

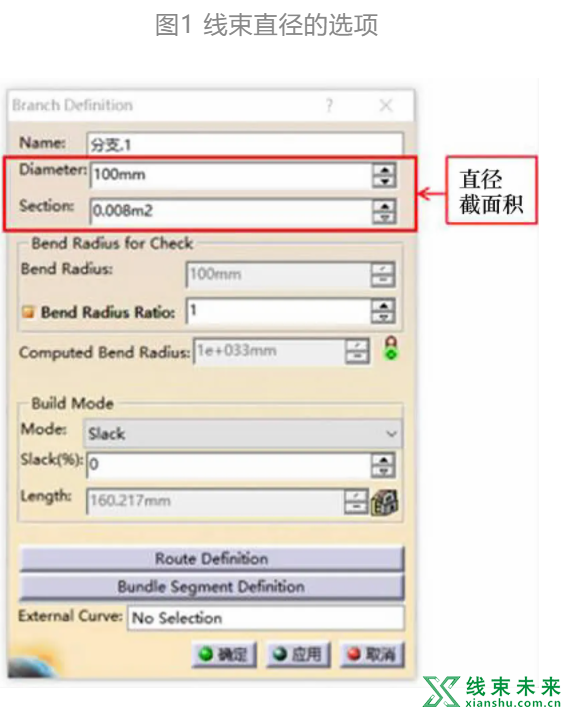

纵观近年来汽车召回事件,有很多是因线束布置不当引起,所以线束布置的优劣,直接决定了线束品质的好坏。在线束布置时考虑好各种潜在风险和隐患,将大大提升线束的可靠性。本文以Catia软件为载体,探讨Catia布线的技巧,以提高线束的可装配性、可靠性、可制造性等。 CATIA中EHI模块下的线束设计 打开Catia,首先需要进入到EHA( Electrical HarnessAssembly) 模块下,并点击Geometrical Bundle将一个Product赋予电器属性;然后点击Multi-Branchable Document,之后会进入EHI (Electrical Harness Installation) 模块,同时会出现图1对话框。 1.1 线束直径及截面积设计 图1为线束直径的选项。直径在设计过程中是非常重要的一个参数,设计太小会导致在实际装车的状态下线束与周边环境干涉;设计过大会导致在设计过程中出现干涉、空间利用率低等情况,所以在设计中应该尽量精准估算出线径的大小。同时,为保证设计品质,应该将恶劣环境、重要部分的线束段线径,进行30%冗余设计,以此来保证线束的可靠性。此外,下方的“Section”选项为截面积,“Diameter”和“Section”这两个选项为相互关联选项;其中一个确定之后,就可以根据S=πR2自动生成另外一个数据,将图1的直径100mm带入圆面积公式可得出其截面积约为0.008m2。  图2中的“Bend Radius for Check”,为线束的弯曲半径;弯曲半径的大小,决定了线束在弯曲成型时受到的阻力大小。在多股束段情况下,将直径小于16mm (没有大于8mm2的导线) 线束段的弯曲半径比例设置为1,即弯曲半径=线束直径;直径大于16mm小于25mm(或有大平方导线)时,弯曲半径比例一般设置为1.5;直径大于25mm时,弯曲半径比例设置为2;不可将弯曲半径比率设置小于1;小于1的情况,会使线束受拉力以及应力等,影响线束的寿命。直径大于16mm的情况,大多数是线束主干、电源线、大平方搭铁等,在设计中需多加注意。下方的“Computer Bend Radius”是和下方的“Build Mode”相关的,是不可选择设计的。

1.3 线束松弛度以及长度设计 图2中有下拉表格,“Slack”为松弛度,其与线束长度的关系为L=L直(1+X%);其中L直为从2个固定点之间出线面和入线面之间的直线长度,X为线束的松弛度。也就是说,当X=0时,线束为紧绷状态;为了线束可靠性以及可装配性,通常将松弛度设置为1。L为下拉表格中的“Length”。 这里需要提到一点,某些线束厂在3D转换成2D图纸时,会将3D上的长度圆整之后转化成2D图纸,这样虽然在工艺制造方面提供了极大便利,但是在设计上难免会有些偏差。所以,在设计前期,需要将固定点之间的长度同样圆整,线束之间的长度也就自然会圆整。 “External Curve”这个命令是以现有外部曲线为中心线绘制的一条线束,和创成式里面的扫掠命令大同小异。 1.4 线束路径设计 图3“Route Definition”是定义线束段的路径。在图2点击“Route Definition”就会出现图3对话框。此时只需要依次点击定义好电器属性的固定点或者接插件,就会自动生成线束段。需要注意的是,在某些状态下,分支点出线是没有方向的(或者说是T字型包扎)。有方向的线束段和没有方向的线束段在设计中,长度会有差别。因此,需要将实际线束段和设计线束进行比较分析,或者进行工艺上的一些要求。

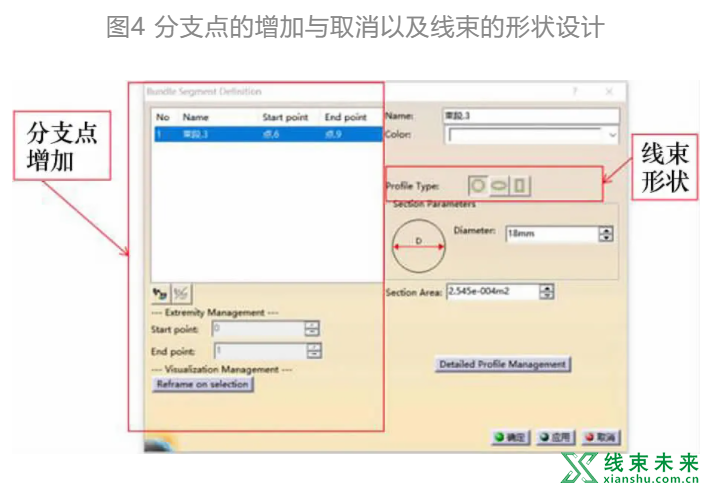

“Tangent management”是该点的方向设置,可以利用罗盘、现有曲线等进行设置,方向需要根据线束可能出现的实际状态进行设计。下方的“Offset Management at Creation”是虚拟点的添加设置,在设计过程中会碰到一些无法避开的环境,有时会增加一个虚拟点来避开环境;这样虽然在数据模拟中是没有问题的,但是实际装车状态并非和数据模拟的一致,仍然会造成干涉,这个虚拟点不建议增加。 1.5 线束的形状以及分支点增加与取消 图4中,“Bundle Segment Definition”是分支点的增加与取消以及线束的形状设计。线束会存在多种形状,比如主干,会用圆柱体绘制;编织线,会用长方体绘制等,根据实际情况具体分析。

2 线束布置的原则 2.1 线束的可靠性 线束大多数情况下是不可见的,无法直观判断其损坏程度。同时相比于钣金、内饰,线束是柔性件,产品具有一定的不可控性,因此线束的可靠性相当重要。线束布置通常通过增加固定点、护线壳以及提高包覆物耐磨等级等方法来保证线束的可靠性。 1) 线束静态的状态下,尽量避开钣金锐边、支架锐边以及焊渣等对线束寿命有影响的环境件。 2) 线束在越过、穿过钣金孔时,应当增加橡胶件、异形卡扣等方式来避免金属件对线束的损伤。 3) 线束在安全件附近时,通过改变分支走向、增加固定点等方式保证间隙在25mm以上。 4) 线束在跨区域布置时,跨区域线束段不应出分支;若无法避免,主干应当留出振动量以避免振源将线束扯断。同时应当与振动包络保持10mm以上的间隙;若无振动包络的情况下,应当保证与本体25mm以上的间隙。 5) 线束弯曲角度应当保持钝角,同时转弯处各有一个固定点以保证线束固定的可靠性。 6) 固定点之间的距离应保持在200mm以内;在直线部位、没有干涉的情况下,可以保持在300mm以内。 7) 线束为避免承受其他压力,尽量沿边、槽布置。 8) 线束应远离高温区域,比如排气管、模块主机以及前照灯散热片等。 9) 在湿区,线束接插件应当属于防水接插件;线束接插件不能口朝上,避免进水。 10) 干湿区交界的地方,干区线束要比湿区线束位置高,这样可以防止湿区的水流进干区。 11) 除了直接的水预防,还应当避免虹吸现象的出现。虹吸现象是利用压强差,将高处的水,顺着管状之类物件流入低处。因此,湿区搭铁应当用双臂热收缩管进行保护,同时搭铁应当比接插件的位置低。 2.2 线束的可装配性 在布置线束时,除了不能和周边件干涉外,最重要的就是可装配性。在装配线束过程中一定要考虑到总成的可装配性。比如仪表线束、顶棚线束等,尽可能不给整车装配过程中增加额外的工序及成本。此外,还需要考虑到部件的可装配性,也就是不能将部件布置在不可见、人手无法达到的位置。应该将部件布置在人手易于装配的位置,这样不会造成工人装配疲劳。 1) 某些电器件的装配顺序是在环境之后,例如门饰板开关、仪表以及中控屏等。中控屏是在仪表板装上之后再进行安装的,没有操作空间。对于此类,我们会将线束拉出来,在仪表板外面装配电器件,装配完成之后再将电器件和线束一起装配到仪表板内。此时需要注意两点:一个是线束的分支长度,我们会将接插件模拟在实际安装空间位置,再模拟线束长度。另一个是线束装配到内饰板以后,线束是否会和周边干涉,线束是否有被磨损的风险。 2) 除了上述情况需要增加线束余量,还有一种是卡扣、接插件的装配路径与线束路径不同,通常会在其束段上增加5mm安装余量。 3) 线束不能在其他零部件的安装轨迹上,否则会影响其他零部件的安装、拆卸或对线束造成损伤。 2.3 线束的可制造性 在布置线束时,应当随时和工艺工程师沟通,若是设计的产品在工艺上无法实现,等到生成图纸之后再去沟通的话,所需要的时间成本、经济成本是比较高的。 1) 线束固定点之间至少有50mm以上的长度,这是保证工装板上的工装可以安装。 2) 线束分支点距离卡扣至少在30mm以上。以3M胶带为例,其胶带宽度一般为18mm,若是分支点到固定点之间的距离小于30mm,则无法保证线束包扎的可靠性。 3 结束语 只会使用Catia软件,还不能说自己会线束布置,只有将仿真软件使用和实际相结合,同时熟知布置原则,才能被称为线束布置工程师,才能设计出符合要求的线束产品。 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |