|

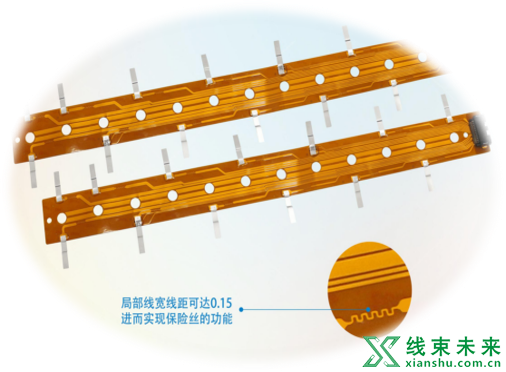

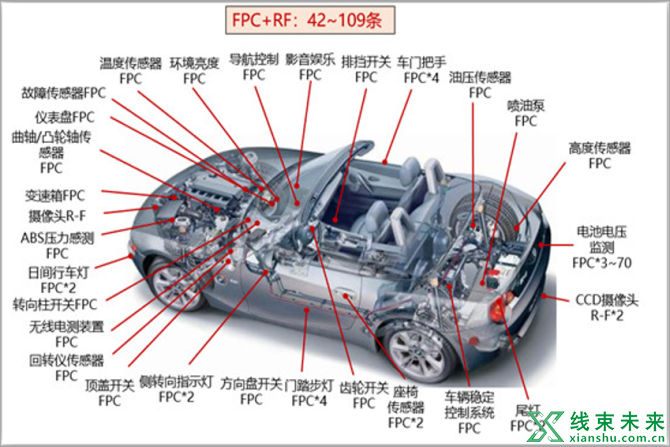

目前,CCS集成母排除了传统的 线束方案 外,集成化、轻量化等 FPC/PCB 方案正在快速渗透,此外,更具成本优势的 FFC、FDC 方案也在不断推进中,同时集成工艺也有 注塑支架、吸塑热铆、PET膜热压 等。  新能源汽车动力电池 FPC 产品需要一定的验证周期,并且在设备、工艺等环节具备壁垒,此外由于汽车 FPC 产品在长度、可靠性等方面要求高于消费电子,整体来看具备一定难度与门槛。 由于每台新能源汽车的电池模组形态和数量不一,因而动力电池 FPC 的规格和用量也存在差异,前期需要定制化设计开发。一般电池模组容量越大,所需FPC长度越长,FPC产品在工艺难度和成本也会越高。 FDC的出现完美地解决了FPC工艺及成本限制问题,在国家的双碳目标下,需求量不断攀升,有着很好的市场发展空间。 工序更少 传统FPC孔板制作工艺需要大于21-30道工序。 FDC仅用2道工序即可完成。 更环保 FPC制作工序设备多,工序长,切涉及大量的污水处理。 FDC通过模切工艺加工而成,可实现0污染、0排放。 低成本 FDC相较于传统的FPC,产品工序少,0污染,更高效,可有效节约产品的生产加工成本,有效实节约客户采购成本的30%以上。 |