|

对于制造和供应汽车连接器的公司来说,测试汽车连接器是其设计和生产的重要一步。

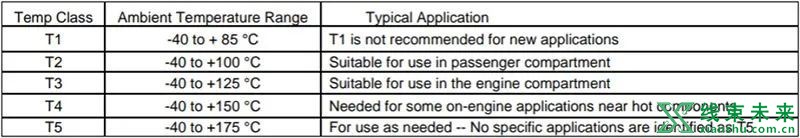

电子产品占现代汽车成本的 35% 以上,每辆车内有数以万计的电子元件。如果其中任何一个无法承受道路上恶劣的环境条件,后果可能是可怕的。这使得耐用性、可靠性和准确性的风险相当高。从信息娱乐等车内应用,到车外的摄像头和激光雷达,再到经历最恶劣条件的发动机和电池组,汽车连接器必须满足严格的规范,以最大限度地提高安全性和性能。对于制造和供应汽车连接器的公司来说,测试汽车连接器是其设计和生产的重要一步。 目前,两个主要的汽车规范权威机构是美国的 USCAR 和欧洲的 LV214。USCAR(美国汽车研究委员会)是福特汽车公司、通用汽车和 Stellantis 的合作项目。LV214是由奥迪、宝马、戴姆勒、保时捷、大众制定的德国汽车测试标准。 USCAR 和 LV214 标准指定了每个组件必须通过哪些测试。测试应由独立且经过认可的测试机构完成。标准中包含许多环境测试,例如随机振动、盐雾、湿热循环、保持力或尺寸精度。 温度和振动 由于车辆的不同区域表现出不同的温度,USCAR 为部件指定了五个温度等级。为了确保安全,组件经过热循环、高温湿度循环和高温暴露测试。

USCAR-2 rev8 中的表 5.1.4.1 指定了零部件温度等级 热循环测试包括将样品放入最低温度(本例中为-40°C)的冷室中30分钟,然后将样品快速转移到最高温度(T1为85°C)的热室中持续30分钟。对于每个样品,该循环完成 100 次。 在高温湿度循环测试中,将样品置于最低温度和不受控制的湿度,然后升至85°C和80-100%湿度,持续四小时,然后升至最高温度和80-100%湿度,持续四个小时。两个小时。每个样品完成该循环 40 次。 高温暴露测试是将每个样品放入最高温度的热室中1008小时。

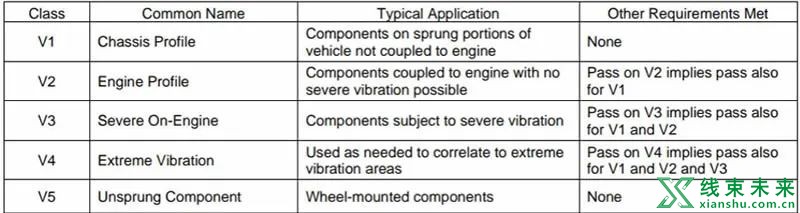

USCAR-2 rev8 中的表 5.1.4.1 指定了组件温度等级 热循环测试包括将样品放入最低温度(本例中为-40°C)的冷室中30分钟,然后将样品快速转移到最高温度(T1为85°C)的热室中持续30分钟。对于每个样品,该循环完成 100 次。 在高温湿度循环测试中,将样品置于最低温度和不受控制的湿度,然后升至85°C和80-100%湿度,持续四小时,然后升至最高温度和80-100%湿度,持续四个小时。两个小时。每个样品完成该循环 40 次。 高温暴露测试是将每个样品放入最高温度的热室中1008小时。 振动和冲击 振动可能导致端子接口磨损、电气接触间歇性以及连接器外壳的机械故障。USCAR 将振动强度分为五个级别。大多数内部连接器需要根据 V1“底盘配置文件”进行测试,而许多外部连接器则需要 V2“引擎配置文件”测试。V3 和 V4 振动曲线在振动测试期间需要热循环。所有振动曲线都比针对典型消费或工业用途的组件进行的振动测试严酷得多。

USCAR-2 rev8 中的表 5.1.4.3 指定了部件振动等级。

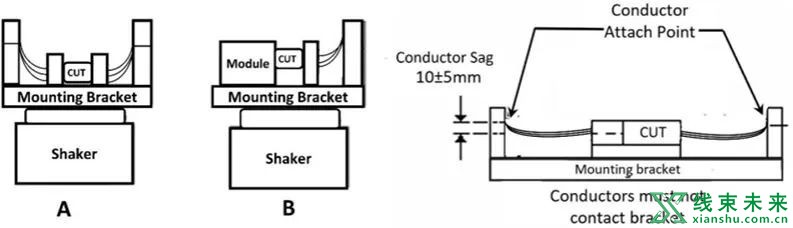

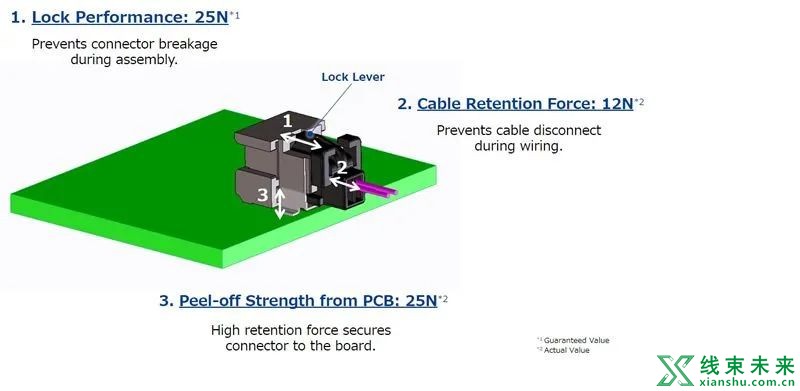

USCAR 图 5.4.6.3A 和 5.4.6.3B 说明了用于测试随机振动的装置。 对于 V1 或 V2,使用上面所示的设置,连接器在每个轴上承受随机振动 8 小时,或总共 24 小时。V1 的均方根加速度 (rms) 为 1.81g,V2 的均方根加速度 (rms) 为 12.1g。 使用相同的设置完成冲击测试。对于 V1 和 V2,样品在 5-10 毫秒内沿一个方向承受 35g 的加速度。然后每个轴重复 10 次。对于 V3-V5,样品在一个方向上承受 25g 的压力,持续 15 毫秒,然后在另一方向承受 100g 的压力,持续 11 毫秒。 保持力 如果将线对板连接器拉开,则可能会在三个地方断裂。一是连接器焊接到 PCB 的位置。一般来说,焊料越多,保持力就越大。第二点是插座插入插头的位置。这部分通常取决于塑料闩锁的强度。第三点是将电线连接到压接插座的位置。对于只有一根或两根电线的连接器来说,这一点变得更加重要。如果有 20 根电线并且所有电线均等拉力,则它们不太可能从压接插座中脱出。

这张小型线对板连接器的示意图说明了线对板连接器容易断裂的三个位置。 插拔周期测试 不同的连接器应用需要不同数量的插拔次数。如果连接器需要多次插拔和插拔,则需要更改连接器设计以适应这种情况,通常是在端子上添加额外的镀层。在测试中,连接器样品在插接和未插接时测量接触电阻。随着插拔次数的增加,接触电阻也会增加。根据连接器的应用,将确定最大允许接触电阻,并且连接器可实现相应的最大插拔次数。 目视检查 每次测试后,必须在 10 倍放大倍数下检查所有测试样品,寻找劣化、变形、裂纹、镀层过度磨损、膨胀、腐蚀、变色或其他可能影响功能的问题的问题。 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |