|

今天来聊聊新一代电子电气架构,就是我们常说的 EEA3.0 。

其实,最开始想到要谈电子电气架构 ,我是比较抗拒的,因为这是一个非常庞大而复杂的系统,其中涉及到的电子元器件至少数百起步,而且跨越了底盘、动力、车身、座舱、智驾等等多个系统领域,需要在汽车领域浸营多年的资深工程师才有可能窥得全貌。

而我仅仅对汽车领域新兴的智能驾驶有些了解,特别担心班门弄斧、贻笑大方 。

这次也只能够从智能驾驶的角度来对整车电子电气架构的演化过程与发展趋势尝试着做一个理解,还请各位专家多多指正。

我们先来回顾一篇旧闻:

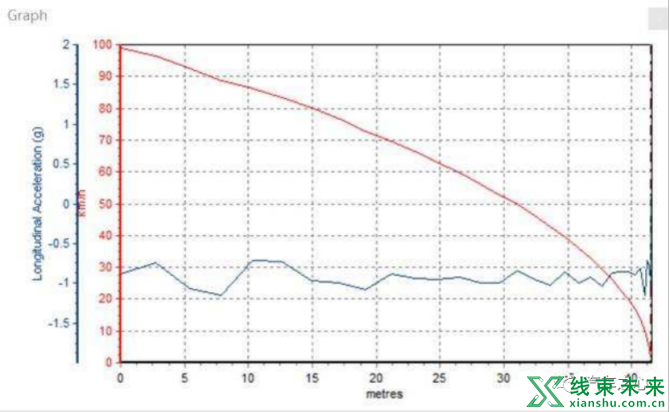

2018 年美国《消费者报告》杂志指出,Model 3 在高速行驶状态下紧急刹车方面存在严重问题。具体来说,当 Model 3 在以 60 英里/小时 (约 96.6 公里/小时) 的时速行驶时,其制动距离约为 46.3 米,明显高于同级别的其他车型。

随后,Model 3 远程推送固件升级,让紧急刹车距离缩短了大约 6.1 米。

对此,《消费者报告》的汽车测试部门总监 Jake Fisher 不无震惊地说:「我在这岗位工作了 19 年,测试了上千款车型,第一次见识到有车能通过无线升级来大幅改善性能表现的。」

这篇报道中 Model 3 所体现出来能力的就是「 软件定义汽车 」的能力,而这个能力得以施展的基础就是特斯拉先进的电子电气架构设计。

首先,Model 3 的制动系统采用的是 (博世) ibooster 制动机构,其电控软件是特斯拉自己开发的,可以通过 OTA 升级,实现对刹车踏板特性的调节。

这次升级就是通过调整刹车响应曲线来实现整个刹车过程中的制动力最优化的分配,从而减少刹车距离的。

上面的过程说起来很简单,但是却是目前大多数车厂完全无法实现的,其原因就是现有车辆的电子电气架构还是传统的分布式电子电气架构。

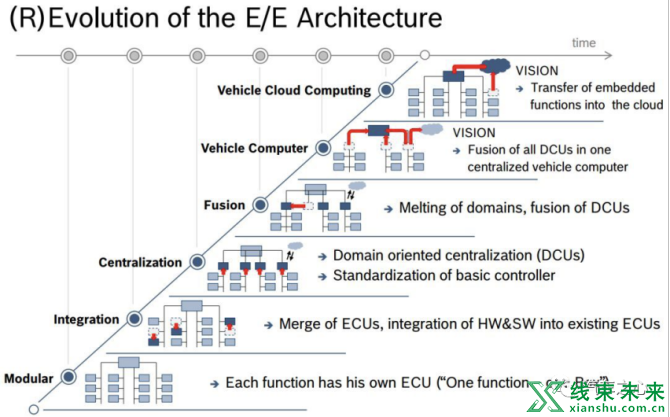

我们从下面这张著名的博世电子电气架构演化图可以看出:

当前大多数的汽车还处在从分布式的 Modular 阶段向初步集成的 Integration 阶段升级的过程中,少数先进的 OEM 则在新兴的比如智能座舱、智能驾驶等等需求的驱动下,开始了分功能域的 Centralization 阶段的尝试。

比如广汽、上汽、小鹏等等,而特斯拉则已经实现了基于区域融合的多个功能域控制器融合的 Fusion 阶段,甚至有进一步整合成为 Vehicle Computer (FSD) 的趋势。

这样领先的电子电气架构设计,才能够让 OTA 升级功能渗透到刹车控制器上,实现对最底层执行件软件深度优化。

一方面,这需要整车上的 TBox 网关具备高速安全的外网连接能力与数据传输能力。

另一方面,也需要车辆内部具备高速可靠的总线连接,让网关下载的内容能够下发到最底层的执行件电子单元上面。

最后,还需要 OEM 具备强大软件开发能力 ,能够开发最底层执行件的控制软件,才能够真正实现用软件来定义汽车功能或者性能。

除了博世提出的上述软件架构演化路径以外,其他的先进 OEM 与 Tier1 也提出了各自对于新的电子电气架构的设计思路。

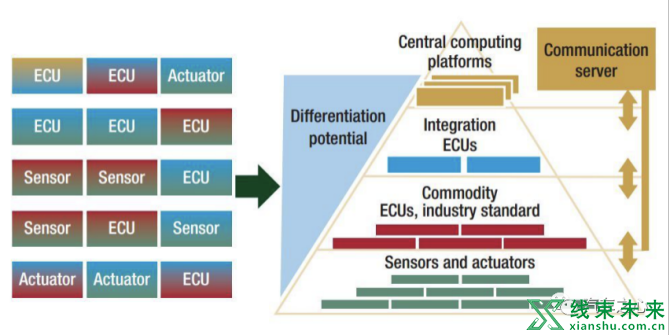

例如宝马就提出了一个基于分层的架构设计理念:

从底向上分别从传感器、执行件层,到标准通用的 ECU 层,再到功能集成的域控制器层,最后到集中式的中央计算平台层。

这是一个基于车内高速通信服务的功能逐步抽象聚类的设计思路,和博世的设计具有异曲同工之处。

本着第一性原理,我们可以来分析一下,驱动电子电气架构进化的要素究竟是什么,从而对于未来电子电气架构进化的形态做一个初步的预测。

首先,是智能化的需求。

早期的汽车主要用机械结构来满足最基本的驾驶需求,以一种机械唯物主义方法论来设计的车辆,所以后续产生的电子系统都以一种辅助机械功能执行的模式来设计实现的,彼此之间通过低速的 CAN、Lin 等等总线以进行简单的信息同步与交互。

而随着智能化时代的到来,未来的汽车对于智能座舱、智能驾驶、智能云服务、智能能源管理等等智能化需求越来越强烈,对算力的要求大大提高。

而个性化与情感化的需求又让车辆的功能迭代更加快速,因此要求新的电子电气架构能够提供更加高性能的运算能力,更加灵活的软件功能,更加快速的内部通信能力,从而催生了算力集中、软硬件分离、负载均衡、高速通信的新一代电子电气架构的演化趋势。

以特斯拉为例,在开发了对应的应用软件并释放的用户群体以后,以类似于互联网领域软件开发方式,通过用户使用应用软件中收集到的真实反馈与真实道路数据,不断优化其应用软件。

虽然在一开始可能会出现一些由于系统不完善而引发的安全事故,但是随着其应用软件不断升级与迭代,目前特斯拉在智能驾驶的开发中越来越成熟,并且可以以满足用户的需求为目标,不断地提供新的智能驾驶使用场景给到用户。

其中包括去年的智能召唤,以及今年预计会推出的反向智能召唤等。

其次,是开放互联的需求。

现在的车辆已经从一个独立的复杂机械变成了社会化信息网络中的一个节点,通过车路协同、车云协同等等互联模式,让车辆具备了与外部网络高速互联的能力。

这一方面对车辆电子电气架构的开放接口提出了标准化、高速度、可靠性、可扩展的要求,另一方面也对车辆的信息安全能力提出了更高的要求,这些在未来的电子电气架构设计中都是需要考虑的。

第三,是系统安全的需求。

由于智能驾驶、智能座舱、智能网联等等功能的实现,汽车的安全将更多的由车辆来主要负责。

为了保证车辆系统能够提供绝对的安全的服务,在电子电气架构设计中也要考虑更多的冗余备份,更高的关键零部件可靠性设计,更多的系统预期功能安全的设计。

以这样的开发思路,特斯拉 CEO 马斯克除了在汽车领域以外,在航天航空领域亦是如此。

近期 Space X 发送的运载火箭,通过用 3 个工业级的英特尔 X86 双核处理器做冗余,以不断同步 6 个核中数据的形式来保持数据同步,再加上基于 Linux 写的操作系统和 C++代码,取代了宇宙级的元器件,降低了运载火箭的发送成本。

可以说,这是通过更加先进的系统设计理念,使用工业级零部件完成航天级复杂系统的典范。

最后,是节能降本的需求。

由于车辆电子器件数量越来越多,布线越来越复杂,功耗越来越大,在设计新一代的电子电气架构的时候,就必然要考虑到相似功能的电子电气部件集中整合。

基于空间优化的器件接入与电源接入的区域控制器设计,更高算力能耗比的芯片的应用等等设计方案,从而实现减少器件数量,减少总线长度,基于功能与空间布局的控制器整合等等需求。

类似于特斯拉 Model 3,其整个电子电气架构主要由三大部分组成: 中央计算模块 (CCM) 、 左车身控制模块 (BCM LH) 、 右车身控制模块 (BCM RH) 。

中央计算模块主要负责信息娱乐系统、驾驶辅助系统和车内外通信连接,左车身控制模块和右车身控制模块分别负责了车身便利性系统,底盘安全系统和动力系统的功能。

一方面可以更好地支撑更高级别的智能驾驶对算力的需求,另一方面极度简化了功能开发与集成部署的难度,同时也更有利于 OTA 的应用软件升级。

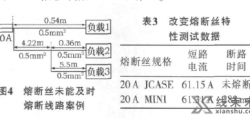

随着电子电气架构从分布式架构到域控制式架构,再到集中计算式架构的发展,车上的 ECU 控制器数量也在逐渐递减,同时减少了 ECU 控制器及其周边件的线束。

如特斯拉从 Model S 一共有 3000 米的线束到 Model 3 只剩下 1500 米,而今年年中计划推出的 Model Y 中预计线束只有 100 米。

在降低了车辆成本的同时,也对车辆的轻量化目标做出了贡献,OTA 过程中受到来自电子电气架构的限制也越来越少。

我们以特斯拉为例,主要是特斯拉确实有很多新的技术尝试和量产实践值得我们学习和思考。

如何将智能驾驶带来的安全、舒适与便利快速带给生活中的我们,如何能保障用户手中的智驾系统是时时刻刻让用户满意的,如何从零部件级的功能安全到系统级的功能安全做一个平衡,这些,都是需要我们长期思考的问题。

就我所知,中国的头部 OEM 都在积极开发下一代的电子电气架构,并且在 2022 年左右实现新一代电子电气架构的平台化,这使得国产品牌在功能持续迭代升级、新功能使用、实车数据维护、售后质量问题快速解决上都会有更大的优势。

另外一方面,也会让智能驾驶系统的测试和量产搭载变得更从容。

因为在整车的开发流程中,智能驾驶功能必须要等到底盘性能完全冻结才能开始进行标定、调教和测试,所以智能驾驶基本上是整车所有功能中最后冻结的。

一旦前面的某些开发出现了延期,在量产前最着急最痛苦的就是智能驾驶工程师,因为压缩的基本都是智能驾驶的性能提升和测试时间。

以后有时间我给大家讲讲整车开发流程,题目就叫:最痛苦的智能驾驶工程师。

我今天看到新闻,小鹏 P7 的智能驾驶功能延期交付,等测试验证充分了,通过 OTA 升级的方式交付给车主。这还真不是这些智能驾驶工程师不努力,我估计是给他们的测试验证时间太少了。

好在,还有 OTA 升级,这也是新一代电子电气架构的功劳。 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |