|

品质管理的核心是质量,基础是全面参与,宗旨是让客户满意,而来料检验就是品质管理的第一道关卡。

什么是来料检验 来料检验指对采购进来的原材料、部件或产品通过抽样的方式做品质确认和查核,并判断该批产品是否接收。

来料检验的意义 IQC是企业产品在生产前第一个控制品质的关卡,其目的是把质量问题发现在最前端,将质量控制前移,减少质量成本。如把不合格品放到制程中,则会导致制程或成品的不合格,影响公司最终产品的品质。

在制造业中,对产品品质有直接影响的通常为设计、来料、制程、储运四大主项,一般来说设计占25%,来料占50%,制程占20%,储运1%到5%。来料检验对于公司产品质量来说至关重要,所以要把来料品质控制升到一个 战略性地位 来对待。

来料检验员职责 1.来料检验:对外协、外购的物料全部或其主要特性参照该物料的相关标准进行确认;或对其是否符合使用要求进行确认的活动。

2.对检验过程中发现的质量问题进行跟踪处理,以及生产和市场反馈的重大物料质量问题的跟踪处理,并在IQC内部建立预防措施等。

3.统计来料接收、检验过程中的质量数据,以周报、月报形式反馈给相关部门,作为供应商的来料质量控制和管理的依据。

4.参与物流控制环节中的相关流程优化,对于物流中和物料检验有关的流程优化提出建议和意见。

来料检验抽样方法 IQC在来料检验时,经常会遇到各种各样的不良,检查时要从来料整体和抽取样品两方面来进行检查。

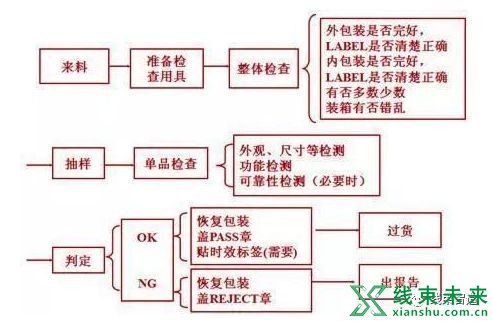

0 1 来料检验一般步骤

02 来料检验常用抽样手法

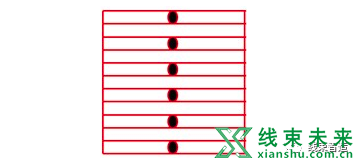

层次抽样法

来货若为分层摆放或次序排列的,则可采用层次抽样法进行抽样。

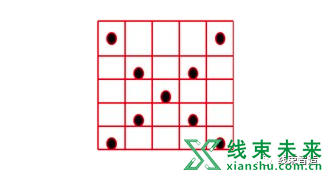

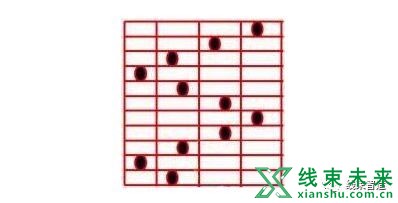

对角抽样法

对于来货摆放横竖分明、整齐一致的,则可采用对角抽样法进行抽样。

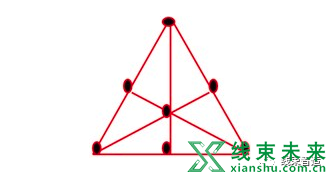

三角抽样法

来货若摆放在同一平面时,则可采用三角抽样法抽样。二中所述情况也适用此法。

S型抽样法

来货若摆放在同一平面时,也可采用S形抽样法抽样。 IQC一般主要负责对购进的材料进行质量控制,包括检验和各种数据统计分析等。常用的报表一般有检验报告,月度或年度的进料检验结果汇总,材料PPM报告等。

报表非常多,可以借助一些软件系统进行分析处理,做到无纸化、节省人力成本,提高对品质问题的反应能力,缩短反应时间,同时可自动采集检测数据并生成IQC所需的报表,也提高作业人员工作效率。

IQC的工作原则 IQC是公司与供应商打交道的一个窗口,同时也是控制供应商品质的关口,IQC工作进行得如何, 直接关系到 公司产品品质成本及公司在供应商中的印象。

0 1 抽样严谨 抽样检验存在概率风险,可能把不良品漏检而放到生产线上去,也可能把合格品判退,所以在抽样时,一定要尽可能让样本反映母体的品质状况。

在抽样计划中,根据现行标准,可以控制在5%以下的风险率,但在具体抽取样本的过程中,可能因个人偏好而造成母体的随机性不够,所以在抽样方法上要特别注意严谨性。

02 “客观公正”地判定品质 ① IQC人员经常同供应商接触容易形成“情感氛围”,在检验时容易形成主观的意识,造成对供应商的判定标准有差异。 ②受个人心情影响,心情好可能认真一点,检验和判定较为慎重;心情差可能就是一眼定乾坤。 ③受检验人员个性的影响,性子急的人在判定上容易主观,因此要注意客观公正。如不合格批放到制程,发生原材料问题,首先追究的是IQC人员责任。

03 以综合因素来判定 在检验中,有时会遇到一些品质、时间、成本、效率上的冲突,如原材料需要紧急上线,而检验发现有一点“小问题”按原有标准不能收下,公司的采购策略是采用较低价格的物料,虽然与原定品质目标上有差异,但还是有可能收下等。

04 在检验过程中标识清晰 用标签标识来区分待检品、不良品、合格品等,最好是贴有颜色的标签以示区分。

生产部门投诉IQC有问题 某公司,生产部门确实发现了来料中存在质量问题,投诉了IQC(来料质量控制)部门,如果你是IQC部门相关责任人,该如何处理?

01

法外有情

(路人甲) 首先,你要和生产工程师处理好关系,其次要分析来料不良的原因,还有就是不能让产线投诉你常规的问题,来料抽检的时候总会有不良品流到产线的,你要给产线定个不良率,超过了认罚,没超过不理,做工厂品质的有三个要点:依据、证据、和底气。

(路人乙) 先看看是什么不良,是否影响装配。如果不影响的话,和生产线好好沟通。如果生产线拒收,应和工程师确认,看是否可放宽。如果还是拒收,和供应商商量解决办法,一定要保证产线正常的生产。同时还要看看,是否次缺陷列在IQC检查项中,如果没有,在检查表中增加此项。

02

有法必依

(路人丙) 工厂流程怎么样就怎么样做,依照日常规章制度,根本没有必要讨论!

(路人丁) 我们公司是首先由IPQC开制程异常品质单,然后由生产工程人员确认原因分析,如果确定是原材料的问题,再转到IQC,由IQC开具供应商品质异常单知会供应商处理。这个处理要结合库存、产线需求状况,包括很多种方式:选用、退货等。

(路人戊) 车间反映原材料不良后,要求其提供不良比例,然后由IQC进行抽检确认,达到受入标准车间继续使用,没达到标准退回仓库后做不合格品处理。

03

有理有据

(路人己) 生产线投诉,首先确认是否真的是来料异常;如果是,我们会拉检验员到现场确认,让其下次注意控制,然后再搞定临时应付生产计划。把此不良物料退回,换别的厂家或同厂家不同批次的再确认是否有同样问题,退回仓库的物料再退供方并提供一份实物图片和异常单给供应商整改,车间开异常单给外检。

如果相片OK的话,他们一般是不会开的,如果开了,那就等供应商回复的整改报告给车间一份了事,后续会让供方现场确认,让供应商、车间工艺、生产工程师一起确认就好了。如果供应商不来,那么就安排车间挑选或返工,相关费用由供应商承担,并且有质量保证协议进行处罚,为了部门质量降成本。

(路人庚) 首先我感觉这个问题首先要考虑本公司的目前产量所需要的物料量,以确定我们在供应商销售的地位,这样我们可以制定一个合理的产线原损不良率。因为如果我们用料不多或者种种原因,你定的太高人家供应商不会理你,所以说这个原损不良率首先要确定, 质量协议 里面要体现。

接下来就要看产线的反馈了,原则上如果超过这个原损率(有时候也会规定比方连续出现3个同样问题或者累计出现5个同样问题)那么我们就要分析是不是我们的检验方案需要更改,应为目前的检验方案已经不能保证流水线正常的生产,但是最重要的是将问题反馈给供应商,让他们整改。

如果没有超过原损不良率那么只要将不良品退给供应商更换合格品就可以了,适当的可以建议供应商进行整改。降低不良率。

最最忌讳的就是不管车间出现多少个不良的就天天质问IQC,这是非常没有道理的,且不说抽检本来就无法保证100%批量合格,就算是全检,视觉疲劳之类的因数摆在这里,真的很难保证。如果是批量不良,而且该问题在检验项目之内,那么显然是IQC的责任。

04

顺水推舟

(路人辛) 我觉得应该先让IPQC去处理,把不良的退下产线,再让IQC去处理后续问题。

(路人壬) 投诉分很多种的,一种是IQC能解决的,IQC可以跟产线的物料商量材料按照材损退,如果投诉材料不良的比率超过了一定比率,IQC通知SQE来确认,并让SQE通知供应商。我们家如果产线小抱怨材料问题,那么IQC可以自己解决,如果材料很多发生异常了,必须告知SQE,让SQE确认后,通知供应商。

05

一起玩完

(路人癸) 我们公司碰到这样的问题就是先对检查员进行罚款,再对工程师进行罚款,然后再责成SQE工程师罚供应商的款。最后的结局我相信是我们公司自己完蛋。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |