|

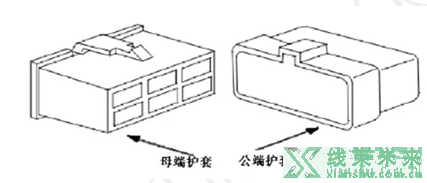

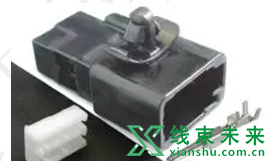

插接件是线束的核心部件,插接件的性能直接决定着线束整体的性能,而且对全车的电器稳定性、安全性起着决定性的作用。本文主要介绍下线束接插件的选型设计。以下为正文。 近些年线束连接器的发展很快,在提高连接可靠性的前提下,小型化和轻量化的设计趋势也非常明显。 基于使用环境的复杂性,产品结构也呈现出多样性,例如现在绝大多数的护套增加TPA结构,防止端子退出;大尺寸护套采用助力结构,减轻了作业难度;甚至有些厂家开发出带透气膜的连接器,以保证对接位置的腔体内的气压平衡,防止呼吸作用产生的进水问题。护套的这些新技术给线束设计者提供了更多的选项。 接插件的选型在线束中主要分两个,一是设备端的插件选型,一是线与线的对接件(inline,内连件)的选型。 1 设备端插件选型对接设备端的线束接插件,直接选用以之匹配的接插件就好。 尽管这样,作为线束工程师,接插件选型我们应该要比其他零部件工程师更加专业,设备端接插件选型遵行以下原则: 1.公母端的接插件的生产厂家要求一致,插件匹配性要保证 2.公母端子的生产厂家,镀层要求一致,确保与电器件的良好接触,使接触电阻降为最低,提高可靠性。无特殊要求,一般选用镀锡。 3.对于要求性能较高的安全气囊、ABS、ECU等用的端子插接件,应优先选用镀金件以保证安全可靠性。 4.在同一条线束中若用同一种护套,其颜色一定要有区别。 5.基于汽车外观的整体协调性,在发动机舱中应优先选用黑色或深色的护套。 6.考虑插件的使用环境,温度,干湿区,震动等影响因素,提供设计可靠性。 7.在提高连接可靠性的前提下,考虑小型化、轻量化、产品价格。 2 对接件(inline)的选型设计本手册前文提到线束合理的分段的意义,而线束与线束之间的电气连接则依靠内连接件inline来完成。 内连接件通常被称作对接件,指线束与线束之间相互对接实现电路连通的插接器,由公端护套和母端护套组成(见图1)。  图1内连接件示意图 内连接件在选型时,应考虑电气系统、装配、环境等各方面的要求。 电气系统要求 1.合理设置内连接件的孔位数量, 15%-30%的设计余量 一般情况下,为满足后续车型配置调整或功能增加的整车规划,会选择孔位数比回路数量稍多一些的护套。通常护套的孔位裕度约为15%-30%。当然,此比例需根据整车的配置规划适当调整,对于确定在整车生命周期内回路数量不会发生变更的内连接,孔位可以不必做出预留。 2.内连接件适配的导线线径和电流强度 护套适配的端子宽度决定了护套适配的电流强度范围。不同宽度的端子可承载的电流一般如下:端子宽度规格为1.0系列的10A左右;规格2.2或3系列的20A左右;规格4.8系列的30A左右;规格6.3系列的45A左右;规格7.8或9.5系列的60A左右。 在选型时,一方面要考虑护套适配的端子能否承载相应的电流强度,还应考虑端子适配的导线线径范围。在满足承载电流的前提下,尽量选择体积小的护套。 选择适配端子宽度过大的护套,在成本上造成浪费,对安装空间上需求也会加大,从加工角度来看还不利于较细导线的端子插植。 选择适配端子宽度过小的护套,端子的电流承载能力不能满足要求,会造成端子对接处过热,严重的会造成烧蚀。如果在内连接的回路中大电流和小电流相差较大,单一规格的端子不能满足使用要求时,应该考虑使用复合型接插器或者分开使用两个独立内连接件。 3.内连接件中电线的线色、线径 回路分配时,尽量不要将线色线径都相同的回路分配到同一内连接件中,除非这两个回路的端子规格不同,否则易导致两个回路装反,同时也会给故障检修带来不便。对于线径相同、线色相近的回路,比如橙色和黄色、粉色和红色,尤其是当这些颜色在导线中作为辅色使用时,很容易混淆,所以应尽量避免在同一个内连接件中使用。对于线色相同、线径相近的回路,比如0.35和0.5、0.5和0.75、0.75和0.85等线径的导线,除非导线上有色环可以区分,否则也易造成混淆,给线束加工带来不便。 4.内连接件中的回路排布 护套内大电流的回路尽量不要距离过近,否则容易造成局部过热。同一组双绞线要位于相邻孔位,以避免解开距离过大,导致抗扰效果下降,信号失真。不同组双绞线孔位不要交叉,避免信号串扰。屏蔽线回路为保持屏蔽层的连续性,在选择内连接件时最好采用独立的屏蔽护套,不建议使用普通护套,也不要将屏蔽线与其他线分配到同一个内连接件内。 装配要求 1.内连接件的颜色要求 1)作为内连接件的公端和母端护套颜色要相同。 2)为保持前舱内颜色的协调和统一,位于前舱内的内连接件颜色应与周围环境颜色接近,尽量选择黑色或灰色等深颜色护套。 3)出于防错的考虑,多个相同型号的内连接件装配在同一区域时,应使用不同颜色或者不用的分支尺寸进行区分。 4)安装时内连接件处于光线暗区的应选择白色护套。 5)用于安全气囊回路的独立内连接件应选择黄色护套。 2.内连接件的固定要求 内连接件应选择自带卡扣或可以安装卡扣的护套(见图2和图3),并优先选择适配钥匙孔或长圆孔型的卡扣,因为这样的卡扣具有防转的效果,使电气连接更加可靠。特殊情况下也可以使用胶带捆绑或其他固定方式。  图2自带卡扣的护套实例  图3可以安装卡扣的护套实例 3.装配时需要穿过钣金孔的内连接件 例如前舱线束与车身线束、车身线束与后背门或后保险杠的内连接件,护套的外形尺寸应能满足钣金过孔需要。通常情况下,钣金孔径与护套最小安装宽度的比例应在1.5:1以上。 4.装配便利性要求 回路数较多的内连接件,尤其是复合型的多孔护套,由于端子数量较多,对接时会比较费力,所以尽量选择带有拉杆结构的护套(见图4)  图4带拉杆的内连接件实例 环境要求 1.防水性 内连接件要满足其安装区域的防水等级。 例如驾驶室内属于干区,此区域的内连接件使用非防水型护套就能满足要求。而前机舱或者四门防水膜以外的部分则属于湿区,安装在湿区暴露位置的内连接件必须选择防水型护套。 有些车型前舱的内连接件设计在了前舱保险盒内部,使其处于隐蔽的环境中,虽然选择了非防水型的护套,这样的设计也是合理的。 2.耐温性 内连接件的耐温等级要高于安装位置的环境温度。内连接件的耐温等级与其材质有关。应根据内连接件所在的环境温度选择适合的材质。例如热变形温度小于100℃的品种有:PE、PS、PVC、PET、PBT、ABS及PMMA等;热变形温度在100~200℃之间的品种有:PP、PVF、PVDC、PSF、PPO及PC等。 线束未来专业于:为汽车线束企业及设计人员提供创新、设计、开发、工艺、生产、质量、标准、实验等为核心的服务平台,包括设计/开发经验分享、产品替代库、技术文档、技术标准、技术视频、求职招聘、企业信息等服务。免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |

分享到: