|

1、范围 本标准规定了导线组件的技术要求、试验方法、检验规则、标志、包装、运输及储存等。

2、定义 2.2 PVC导线 绝缘层由聚氯乙烯材料组成的软导线。

3、技术要求 3.1 一般要求 3.1.1 导线组件中的所有零部件(包括绝缘层、导体、玻纤、接线耳)的铅、汞、镉、六价铬、聚溴联苯(PBB)和聚溴二苯醚(PBDE)六种有害物质的含量应符合 QMSD-J16.001-2007 环境管理物质技术标准。

3.1.2 导线应具有良好的抗酸碱、防湿、防霉、抗油、耐腐蚀性能。

3.2 外观要求 3.2.1 绝缘层无破损、褪色、脏污、油污、编织层无明显松散迹象(适用于硅胶玻纤导线),线芯无明显偏芯;

3.2.2 导线标识要求 3.2.2.1 内销内部导线标识: 制造厂名或商标、型号(标准名称)、线截面积(绞合线直径*根数)、电压、耐温温度等,其余特别规格参数按相应线国家标准标注。

示例: 3.2.2.2 UL非标准线规导线标识 制造厂名或商标、型号、线截面积、电压、耐温温度、阻燃等级、UL认证标志及UL认证号等,其余特别规格参数参照相应UL导线标准标注。

示例: 3.2.2.2 CCC认证导线(耐热硅橡胶绝缘电缆)标识 制造厂代码、证书编号、线截面积、电压、制造厂名或商标等,其余特别规格参数按相应国家标准标准。

示例: 3.2.3 一个完整标志的末端与下一个标志的始端之间的距离最大为200mm。 3.2.4 导线的标志可采用油墨印刷或压印,印字应字迹清晰易辨,经水轻擦10s无脱落; 3.2.5 导线表面应平整,色泽均匀。 3.2.6 导线颜色有:红、黑、白、绿(含青绿)、橙、黄、棕、灰、蓝(含浅蓝)、粉红及黄/绿双色。 3.2.7 导线颜色应符合或接近GB 6995.2中的标准颜色要求。 3.2.8 端子表面无毛刺、变形,镀层均匀、光亮。

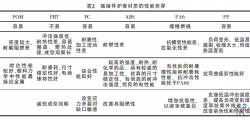

3.3 结构尺寸 3.3.1 导线组件各零部件型号、规格、尺寸应符合图纸要求。 3.3.2 导线截面积、绝缘厚度、外径、平均值符合表一、表二和表三要求,导线椭圆度应小于15%。

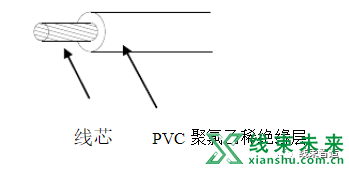

3.3.3 导线结构 3.3.3.1 PVC导线结构示图: 3.3.3.3 导线导体应符合GB/T3956-1997第5种导体所规定的要求。 3.3.3.4 绝缘层包覆方式为单层挤包方式。

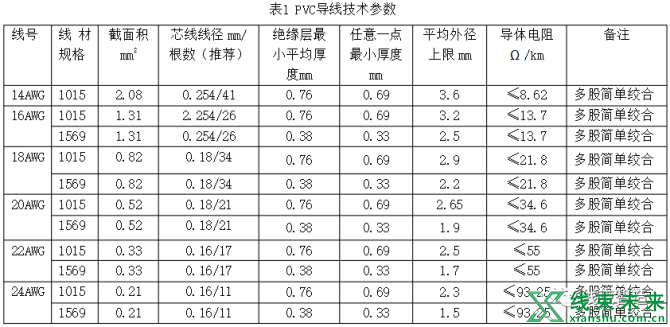

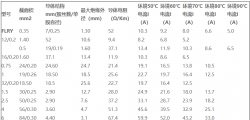

3.3.4 导线技术参数: 3.3.4.1 PVC导线技术参数,见表1: 3.4 性能要求 3.4.1 导线性能要求

3.4.1.1 耐电压: 按照3.5.1试验方法测试,应无击穿或闪络现象,且漏电流<5mA。

3.4.1.2 绝缘电阻: 按照3.5.1试验方法测试,绝缘电阻≥200MΩ(d.c500V)。

3.4.1.3 导体电阻: 符合表1和表2要求。

3.4.1.4 耐热试验: 经200℃×96h后,导线无变色、印刷内容无褪除、弯折180°无裂纹,耐电压、绝 缘电阻、导通电阻仍符合3.4.1.1~3.4.1.3的要求。

3.4.1.5 耐寒试验: 经-40℃×96h后,导线无变色,印刷内容无褪除,导线弯折180°无裂纹,耐电压、绝缘电阻、导通电阻仍符合3.4.1.1~3.4.1.3的要求。

3.4.1.6 高低温循环: 按照3.5.2试验方法测试后,导线无变色、印刷内容无褪除、弯折180°无裂纹,耐电压、绝缘电阻、导通电阻仍符合3.4.1.1~3.4.1.3的要求。

3.4.1.7 抗拉强度: 按照3.5.3试验方法测试后,PVC导线抗拉强度≥10MPa;硅胶玻纤导线抗拉强度≥4MPa;氟塑导线抗拉强度≥10MPa。

3.4.1.8 断裂延伸率: 按照3.5.3试验方法测试后,PVC导线断裂延伸率≥150%;硅胶玻纤导线断裂延伸率≥200%;氟塑导线断裂延伸率≥250%。

3.4.1.9 阻燃性: 初品型式实验,按照GB 12666.2-1990《电线电缆燃烧试验方法 单根电线电缆垂直燃烧试验方法》进行,试验进行后,上支架下缘与炭化部分起始点之间的距离≥50mm。

初品型式实验,按照 GB/T11020 中的FH方法:“水平试样燃烧”试验步骤进行,评定结果按FH3类要求。

硅胶玻纤导线进货检验快速检验,按照3.5.4.1试验方法测试后,最大水平燃烧速度≤25.4mm/min。

氟塑导线进货检验快速检验,按照3.5.4.2试验方法测试后,10s自动熄灭。

3.4.1.10 导线导体与绝缘层附着力: 按照3.5.5试验方法测试后,导线导体与绝缘层无位移。

3.4.1.11 导线弯折性。 如导线用于上盖连接导线,应通过3.5.6试验。

3.4.2 连接端子性能要求: 3.4.2.1 符合 QMJD-J10.001-2009《快速连接端子企业技术标准》要求;

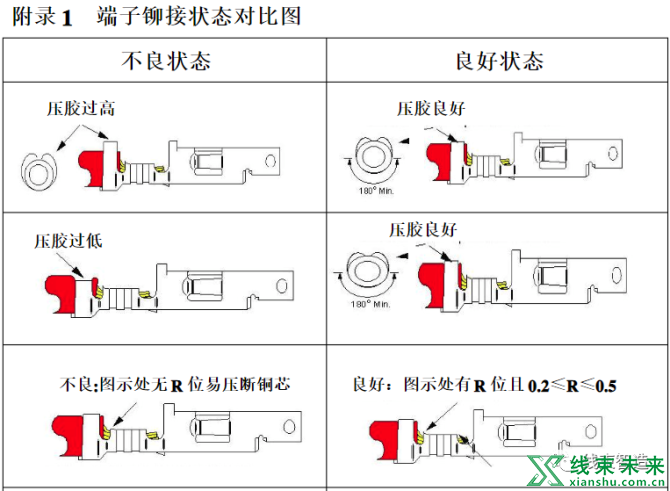

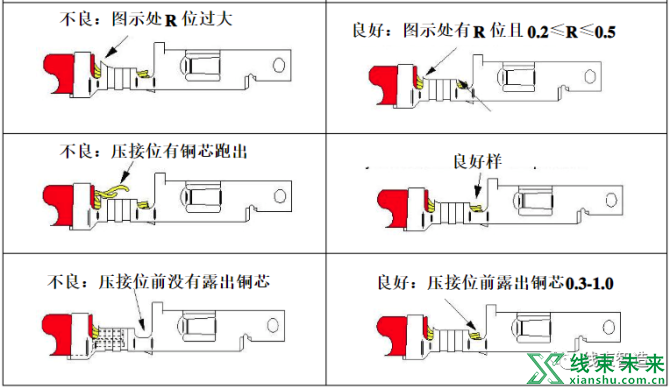

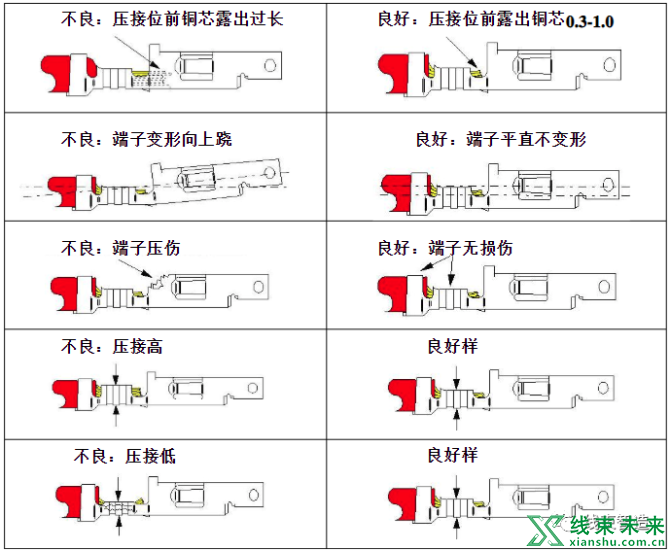

3.4.2.2 各铆接部位铆接牢固,铆接状态良好。详见附录1端子铆接状态对比图

3.4.2.3 端子与导线接触电阻≤50mΩ。

3.4.2.4 按照3.5.7试验测试,端子铆接力≥50N,测试后无芯线断线现象。

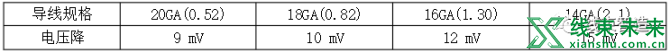

3.4.2.5 端子处电压降 按照3.5.10试验方法测试,端子处的电压降应符合下述要求: 3.4.3 端子绝缘套性能要求

3.4.3.1耐电压: 按照3.5.8试验方法测试,耐电压1500VAC,1min应无击穿或闪络现象,且漏电流<5mA。

3.3.3.2 绝缘电阻: 按照3.5.8试验方法测试,绝缘电阻≥200MΩ(d.c500V);

3.4.3.3 耐热试验: 经105℃×96h后,无变色,耐电压、绝缘电阻仍符合3.4.3.1~3.4.3.2的要求。

3.4.3.4 耐寒试验: 经-40℃×96h后,无变色,耐电压、绝缘电阻仍符合3.4.3.1~3.4.3.2的要求。

3.4.3.5 高低温循环: 按照3.5.9试验方法测试后,无变色,耐电压、绝缘电阻符合3.4.3.1~3.4.3.2的要求。

3.4.3.6 阻燃性: 端子绝缘套进货检验快速检验,按照3.5.4.2试验方法测试后,10s自动熄灭。

3.5 试验方法及判定标准 3.5.1 导线耐电压测试 在导线和包裹在绝缘层外面的金属铝箔之间施加a.c2000V电压,持续15min。

3.5.2 导线高低温循环测试: 将导线样品按以下顺序作为1个试验循环:200℃×30min,常温×10min,-30℃×30min,常温×10min,,共100个循环测试。

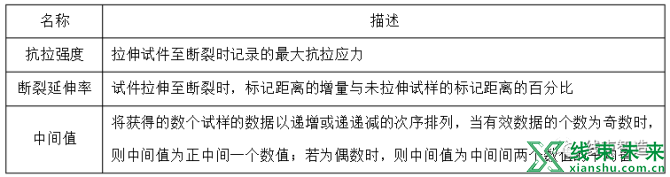

3.5.3 抗拉强度与断裂延伸率测试: 3.5.3.1 抗拉强度与断裂延伸率的测试描述如表3示;

3.5.3.2 将导线制成长度为100mm的试件,并作好标记,共不少于5条,再将拉力试验机夹头的距离调节为:自紧式夹头:50mm;非自紧式夹头:85mm。再逐一将试件装上,将夹头的移动速度设定为:(250±50)mm/min,直至试件被拉伸断裂时,记录最大的拉力,并测量两个标记间的距离,以计算出所需的测试结果,并确定其中间值。

表5 抗拉强度与断裂延伸率测试 3.5.4 阻燃性测试: 3.5.4.1 将导线的绝缘外层剥出作为试验样品,在环境无风状态下,水平悬空放置,用明火源将其点燃约30s后,离开明火源,开始计时,燃烧速度应≤25.4mm/min,整个燃烧过程中没有燃烧物掉落。

3.5.4.2 将导线的绝缘外层和端子绝缘套分别作为试验样品,在环境无风状态下,水平悬空放置,并在样条下方300mm处垫一张涓纸,再用明火源将样条燃烧,30s后,离开明火源,10s内自动熄灭;燃烧过程中若有融溶物落下,不能将涓纸点燃(此方法适用于进货检验快速检验)。

3.5.5 导线导体与绝缘层附着力测试: 将导线制成长度为60mm的试件,其中10mm将绝缘层剥除,共不少于5条,再将拉力试验机夹住无绝缘层导体,施加7N力,维持时间1min。

3.5.6 上盖导线弯折耐久测试: 将导线装在产品上,以上盖的正常开合角度开合10万次(开合速率15次/min),线芯的断线率在10%以下。

3.5.7 端子铆接力测试: 将端子一侧固定在拉力测试机的紧固夹上,再将导线的另一端固定在拉力测试机的活动夹上,拉动,直到端子与导线脱离,所测得的读数。

3.5.8 端子绝缘套耐电压测试 分别在端子绝缘套两表面间施加1500V的电压,持续1min(1800V-1s标准,进货检验时适用)。

3.5.9 端子绝缘套高低温循环测试: 将端子绝缘套样品按以下顺序作为1个试验循环:105℃×30min,常温×10min,-30℃×30min,常温×10min,共100个循环测试。

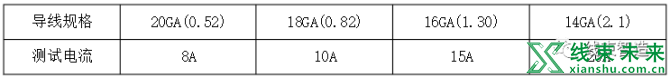

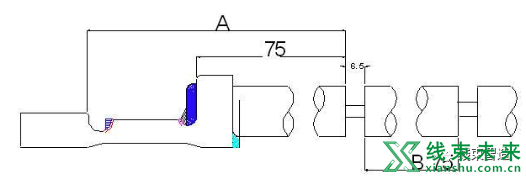

3.5.10 电压降测试方法 ——测试的导线应按铆有端子,并导线的有效长度应不少于160mm; ——在导线距离端子铆接75mm处(如下图所示),将6.5mm长的导线绝缘层剥离; ——再按照下图B处所示,以导线绝缘层剥离处为基点选取75mm长的导线; ——将导线接入测试电路,施加标准的测试电流,施加电压为120V。 ——用毫伏表测量图示A处的电压(端子+75mm导线)并记录 ——用毫伏表测量图示B处的电压(75mm导线)并记录 ——用A处测得的电压减去B处测得的电压,结果为端子处的电压降。 4、检验规则 导线组件检验分进货检验、型式检验和认可检验。

4.1 进货检验 4.1.1 对进货的物料由供方检验部门进行上述技术要求的各项目检验,并提交检验报告(报告格式及检测项目由双方认可),以保证产品质量;需要时供方还要提供各零部件的检测报告,零部件符合相关国家标准要求。

4.1.2 只能使用经我方认可的元器件(生产厂家型号规格均相符),当生产工艺或材料出现变更时,供方应及时通知本公司,并经送样检验确认合格后,经批准方可批量生产。

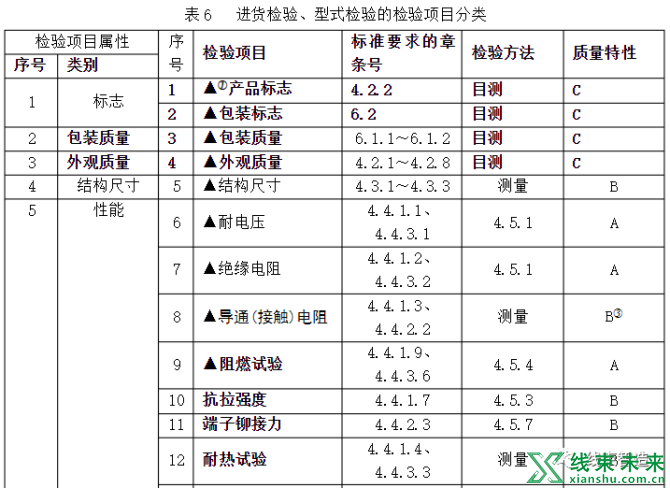

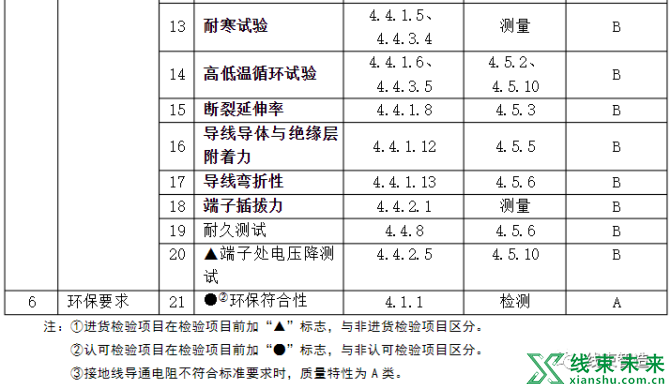

4.1.3 进货的项目、标准要求、检验方法、质量特性按表4规定,其中进货检验项目为表4中的第1~9、20项。(注:由于第20项是破坏试验,对于连接在贵重零件上的导线组件在抽检比例与判定数上可由供应商与品保部门协商确认)

4.2 型式检验 4.2.1 下列情况之一者应进行型式试验: ——产品确认时; ——间隔一年以上使用时; ——连续供货每年至少进行一次; ——产品的设计、工艺、材料有重大变动时; ——进货检验结果与上次型式检验有较大差异时; ——主管部门认为有必要时。

4.2.2 型式试验的项目、标准要求、检验方法、质量特性按表4中规定,检验项目为表4中的第1~20项。

4.3 认可检验 4.3.1 首次送样或我方有要求时供方应提供有关监督部门提供的检验报告,各元件的规格书、认证证书等相关技术资料;送样确认合格后方可批量生产;

4.3.2 受试验条件的限制,对部分试验项目可采用认可供方提供的试验报告结果的方式进行。认可检验项目为表4中的20项。

4.4 当双方因检验方法、手段或记录等表示形式不同,而对检验结果产生争议时,以本公司的检验结论为准。

5、包装、运输和贮存要求

5.1包装 5.1.1电路板组件应采用防静电套袋,按一定数量用纸分隔包装,整齐放于包装箱中; 5.1.2 包装应有可靠的防潮和防碰撞措施。

5.2 包装标志 包装箱上应注明产品名称、规格、厂名、数量、产品型号。

5.3 运输 包装允许用任何方式运输,但应避免雨、雪直接淋袭等。

5.4 贮存 5.4.1 导线组件应存放在环境空气温度0℃~40℃,相对湿度不大于80%的清洁、通风良好、周围无腐蚀气体的环境中; 5.4.2 堆放整齐; 5.4.3 物料标识清楚。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |