|

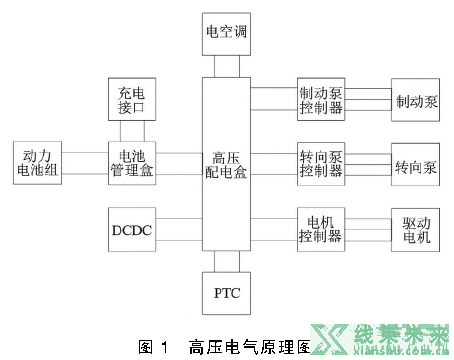

纯电动汽车相比于传统燃油车,采用动力电池组及电机驱动动力,工作过程中不会产生污染气体,也不会像燃油汽车那样有发动机的轰鸣声,电机转动噪音相对小。纯电动汽车与传统油车的动力传动系统相比,在驾驶质感上有提升,在起步、高速超车的性能要优于传统油车,根据电机控制策略,电动车在静止的时候,电机可以完全不工作,无怠速状态。在电动车相对传统油车的优势前,以及在国家对新能源汽车政策红利下,新能源纯电动汽车得到了飞快发展。 但是,相比与传统油车,纯电动汽车由于采用动力电池组提供能量,其电压一般在直流电(Direct Current, DC)300 V 以上,纯电动商用车电压达到了DC 540 V,并且增加了大量的高压电气零部件。因此,在设计纯电动车高压电气架构过程中,必须考虑高压系统对驾乘人员的安全,同时还须考虑电动车整车性能、整车成本、充电时间要求。文章基于纯电动商用车高压电气架构,提出一种安全可靠、成本性价比高的高压架构设计方案。 1 纯电动商用车高压电气架构功能要求 纯电动商用车的高压部件包括电池组、电池管理盒、高压配电盒、充电接口、电机控制器、驱动电机、直流转换器DC/DC、电动空调压缩机、正热敏电阻加热器(Positive Temperature Coefficient,PTC)、转向泵控制器及转向泵、制动泵控制器及制动泵,如图1 所示。电池组为电动汽车的能量来源,为驱动电机、电力电子部件提供能量,充电接口可通过对电池充电为其补充能量。纯电动汽车高压电气架构不仅需要高压安全要求,具有高压互锁、主被动放电、绝缘监测、预充电、继电器监测和线路保护等功能,而且需要综合考虑整车高压电器及其电力电子部件的成本,可通过优化设计高压部件方案、高压系统导线、继电器、熔断器、高压接插件等达到成本最优化的目的。

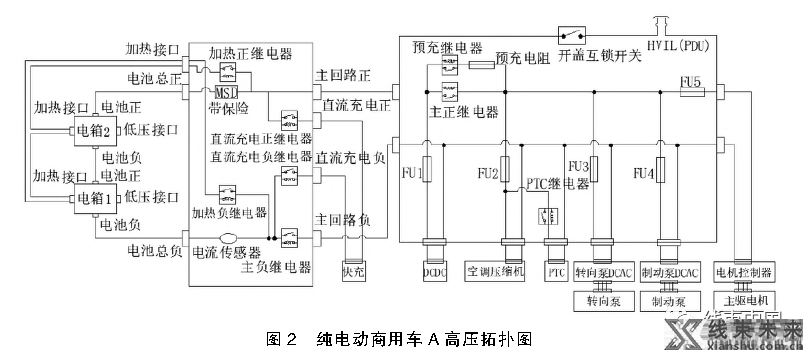

2 高压电气架构设计 2.1 高压架构设计输入 高压架构设计需考虑整车性能和高压系统安全要求。整车性能包括续航里程、最高车速、最大坡度、加速度、低压用电器功耗、热系统用电功耗、充电时间等,根据整车性能需求,通过计算确定高压动力电池组电压范围、额定输出电压、电池总电量、电机功率、充电功率、直流转换器DC/DC、PTC、转向泵控制器及转向泵、制动泵控制器及制动泵等高压部件功率。根据整车性能要求,设计计算确定的各个高压部件性能参数,供高压系统导线、接插件连接器、熔断器、继电器等选型设计。 2.2 普通纯电动商用车高压电气架构方案设计 图2 是纯电动商用车A 高压拓扑图,高压系统包括动力电池系统、高压配电系统、高压附件部件系统,通过电池能量分配单元(Battery energy Distribution Unit, BDU )、高压配电盒( Power Distribution Unit, PDU)、充电接口实现高压能量分配、充电功能,各个模块相对独立。考虑纯电动商用车充电时间优化,只设计直流快充接口。

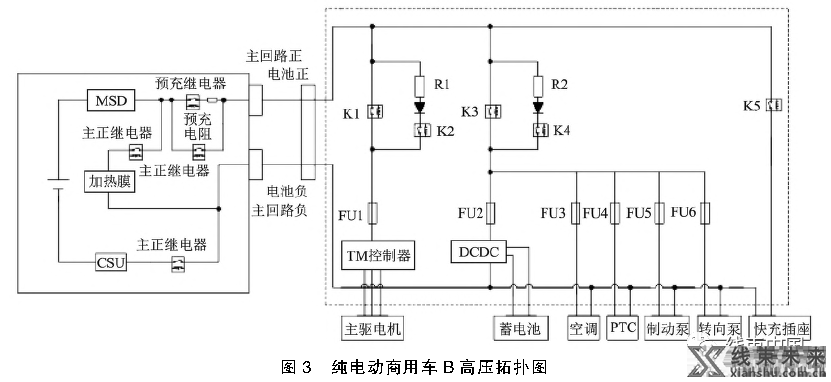

通过图2 分析出该高压架构的优点有:满足高压系统安全要求,各个高压零部件独立设计,可实现独立控制和诊断;可有效减少电池箱、电池保护盒、高压配电盒、电机控制器等因电气零件故障引起的拆装次数。缺点有:高压系统高压电气部件较多,各个模块需要独立高压线束连接、独立熔断器保护,增加整车成本;不利于高压部件布置空间优化、整车质量轻量化。 2.3 优化纯电动商用车高压电气架构方案设计 1)高压零部件整体设计策略。根据高压零部件工作特性、工况、功率等特点,可以将特性相似、功率相近的零部件集成设计,有利于减少接触器、导线、高压接插件的使用量[6]。电池集成了BDU,从而可以省去电箱间、电箱至BDU 高压导线、高压接插件,充电接口连接至多合一控制器,动力电池系统只需保留主回路正、主回路负高压接口及手动维修开关(Manual Service Disconnect,MSD)。将电机控制器、DC/DC 转换器、转向泵控制器、制动泵控制器、充电接口集成化设计,即多合一控制器,如此可以省去高压配电盒至电机控制器、DC/DC 转换器、转向泵控制器、制动泵控制器高压接插件及导线。 2)充电系统设计策略。充电系统设计快充功能,由于商用车电池电量较大,采用慢充耗时较长,结合商用车行业使用情况,一般只需设计快充接口。快充接口连接多合一控制器,通过内部主回路继电器给动力电池充电。 3)高压零部件预充回路设计策略。驱动电机功率较高、工作电流较大,驱动电机、电机控制器单独一个预充回路,包括主回路继电器、预充继电器、预充电阻、熔断器。将DC/DC 转换器、电动空调压缩机、PTC、转向泵、制动泵设计为采用同一个主回路继电器、预充继电器、预充电阻,根据每个支路用电器的功率、工作电流独立配置熔断器。 图3 是纯电动商用车B 高压拓扑图,高压系统包括动力电池系统、高压配电系统、高压附件部件系统,纯电动商用车B 高压拓扑图将电池箱与电池能量分配单元(Battery energy Distribution Unit, BDU)集成,高压配电盒(Power Distribution Unit, PDU)与电机控制器集成,同时快充插座连接至高压配电盒,再接至电池箱,主驱电机单独预充回路,蓄电池、空调、PTC、制动泵、转向泵共用预充回路。图3 与图2 对比,不仅实现了动力电池高压电能分配、控制功能,还将高压零部件集成化设计,在降低零部件成本的同时,还能够降低高压零部件整车布置空间,降低整车高压零部件重量,有利于整车轻量化发展。

2.4 高压架构系统安全设计 1)高压接插件互锁设计策略。动力电池、多合一控制器、驱动电机、电动空调压缩机、PTC、转向泵、制动泵、快充插座均采用带有互锁功能的高压接插件,通过低压信号来检查、监测整个高压系统回路的完整性、连续性,判断回路是否存在异常断开,并将信号反馈至整车控制系统,整车控制系统根据实车情况采取相应安全保护措施。 2)主动放电功能设计策略。集成设计的多合一控制器内部电机控制器,要求设计有主动放电功能,当电机控制器电源切断之后,切入专门的放电回路,控制器支撑电容快速放电,实现3 s 内整车系统高压从540 V 降到60 V 以下,降低高压触电风险。 3)绝缘监测功能设计策略。整车高压系统设计有主被动绝缘监测功能,要求具有电动车上电和下电时高压系统绝缘监测,并反馈绝缘监测结果,整车控制器根据监测结果采取相应措施,确保遇到绝缘故障时,及时发出绝缘故障报警,必要时整车下电保护。 4)预充回路设计策略。根据高压零部件工作特性、工况、功率等特点,充电接口、电机控制器单独设计预充回路,DC/DC 转换器、电动空调压缩机、PTC、转向泵、制动泵共用一路预充回路,在200~300 ms 预充时间内,整车高压达到正常值,保证整车上电安全。 5)高压导线保护策略。根据高压零部件工况、工作电流大小,每个高压线路设计有熔断器保护,确保遇到过流故障时安全断开线路。 3 结论 本文通过分析纯电动商用车整车工况性能需求,在满足整车性能需求和高压系统安全的要求下,分析对比了普通纯电动商用车高压架构方案与优化设计纯电动商用车高压架构方案,通过高压零部件集成化设计、预充回路优化设计,达到优化设计高压架构的目的。在满足高压架构系统功能要求和安全要求下,实现了减少接触器、导线、高压接插件使用量降低纯电动商用车整车成本的目的,高压零部件集成化设计有利于优化高压零部件整车布置空间,同时降低高压零部件重量。 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |