|

1、规范适用范围

本规范适用于在汽车安全产品中使用的电线组件无焊料压接的要求。压接过程中不包括在本规范的内容应提交Autoliv(ALV)产品设计工程或质量工程的审查和批准。

2、无焊料压接要求概述 2.1 压接系统应用的描述 本规范提供了验证测试方法和使用绞合汽车电线无焊料压接连接的工艺要求。导线的规格将根据客户的要求和需求而变化。与本文件规定有偏差的必须经Autoliv产品设计或供应商质量工程师审查和批准。

2.2 可交付成果的概述 获得线束加工资格的供应商需负责建立并提供以下: 1. 线束上所有的端子和线束的压接都必须按照3.1项要求进行验证。 2. 生产过程控制按3.2项控制以保证压接与标准的一致性。 3. 各种生产设备和操作人员的培训。 4. 验证和过程控制记录的保留。

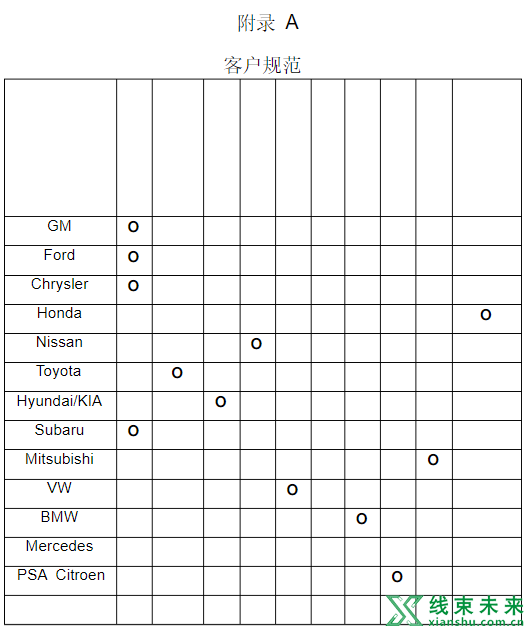

3、压接的验证和工艺要求 3.1 压接验证 所有电缆端子压接应用必须按照客户的具体性能指标进行验证(附录A)

(1)每个端子配对的电缆线型号,电缆线尺寸,电缆线结构和电缆线制作商都必须得到有效的认可。

负责部门:采购部 输出文件:1. 端子零部件图纸;2. 电缆线规格书/图纸;3. 供应商体系认证证据 文件保存:1. 保存在采购部/资料室;2. 第1和2项文件输入项目负责人 操作说明:将供方资料转化公司资料发客户确认的,由项目组完成。

(2)(供方)需证明符合本规范,用于压接端子和线的工具和规范必须来源于客户指定的(如附录A)或一个终端客户规范。

负责部门:技术部工艺组 输出文件:更新公司标准《压接操作规范》 文件保存:1. 保存在资料室;2. 发放到生产车间 操作说明:按客户指定的压接规范文件(如SAE USCAR 21)转换成(或包含)公司内部标准(之内)。

(3)所有的压接验证记录都必须被记录和保存,用于车间生产核对使用。此数据应包括但不限于以下:

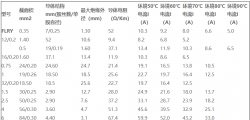

a. 前脚(导体)压接高度(CCH) b. 前脚(导体)压接宽度(CCW) c. 后脚(线皮)压接高度(ICH) d. 后脚(线皮)压接宽度(ICW) e. 压接截面照片和测量照片上的CCH和CCW f. 拉脱力数据

压接设置,数据和照片应记录在文件“抽样报告和检验”中。

负责部门:技术部 输出文件:1. 按客户文件制定相应压接数据,按导线型号和端子一一组合并记录在案;2. 生产控制计划;3. 作业指导书 文件保存:1. 保存在资料室;2. 发放到生产车间 操作说明:产品前期开发过程汇总,验证出合适的压接参数并记录。

3.2 制造过程控制 线束供应商应建立生产过程控制计划,确保在产品的生命周期内所有的端子和线的压接是符合标准的。每个生产工厂应拥有检查并记录压接性能所定义的验证数据:

a. 前脚(导体)压接高度(CCH) b. 后脚(线皮)压接高度(ICH) c. 压接截面照片和测量照片上的CCH和CCW d. 拉脱力数据 e. 前脚(导体)压接宽度——只需要在第一条的基础上和设备的调试 f. 后脚(线皮)压接宽度——只需要在第一条的基础上和设备的调试

过程控制计划必须至少包括以下:

(1)生产过程中定期检查压接状态 压接参数的物理检查和测量应在开始确认(生产状态)来进行,并在固定的时间间隔和生产运行结束时(最低要求是生产开始和日结束)再进行确认。 压接检测和测量工具需日常维护。 在验证过程中验证:对汇编的测量和检验的压接参数数据进行比较和记录。 压接的设置是一致的。 压接的样品状态记录在文件“抽样报告和检验”。

负责部门:生产车间/品管 输出文件:1. 压接过程中做首检、巡检、终检记录;2. 检具校正记录;3. 按客户要求的表格填写。 文件保存:1. 定期保存在资料室;2. 客户要求时能及时提交。 操作说明:按客户的模板记录生产实际用的压接参数并与发放的参数一一比对判定是否合格。

(2)工具维护计划 生产厂应执行周期数的研究,建立压接模具和工具的维护计划。应记录工具维护检查记录。

负责部门:生产车间 输出文件:1. 压接机及模片维护计划;2. 压接机维护记录;3. 压接模片维护记录 文件保存:1. 保存在生产车间;2. 定期存放在资料室 操作说明:由车间设备管理人员按要求记录设备的状态和保养,并作相关的记录。

(3)端子压力监视 压接力监控设备能够识别压接异常,如芯线缺股,电缆芯线绝缘压接翼损坏/磨损,压接模具和工装必须被用于所有的PPAP提交(S)及100%生产零部件。

负责部门:生产车间 输出文件:1. 端子压接力的数据;2. 压接力监视设备的校正记录;3. 压接模具、工装的验收记录 文件保存:1. 保存在生产车间;2. 定期存放在资料室 操作说明:由车间设备管理人员按要求提取设备的监视记录并根据反馈的信息做相应的设备维护。

(4)压接后物料搬运,存储和处理 应建立生产后存储,保护和终止鉴定的过程和控制流程。

负责部门:生产车间 输出文件:1. 半成品物料存储、保护、搬运的作业指导书; 备注:长期存储的物料,需要品质判定合格后方可转入下工序 文件保存:1. 保存在生产车间;2. 定期存放在资料室 操作说明:由车间物流人员按相关公司文件要求进行作业。

3.3 视觉辅助和操作员培训 生产厂应利用视觉辅助,并提供操作人员培训,以使压接过程中的各个环节都有明确的规定和预期的线端连接质量可以得到证实。

负责部门:生产车间/品质人员/工程人员 输出文件:1. 不良品看板;2. 人员培训记录 文件保存:1. 保存在生产车间; 操作说明:由品质人员编制q不良品看板并对基层员工进行培训;由工程人员编制q工艺指导书,对操作人员进行培训;培训人员由车间管理人员组织。并有培训记录在案。

3.4 内部过程审核 制造厂应定期进行过程审核,每次导线压接过程审核的形式或类似ALV批准的审核压接过程审核表。如果客户需要按客户表单提供。按每个最终用户压接过程审核表或类似的ALV审核批准的压接过程审核的形式。

负责部门:总经理领导 输出文件:《内部过程审核记录》 文件保存:1. 保存在资料室; 操作说明:由总经理领导,对产品的开发,生产过程进行内部审核;不合格项通知整改部门定期改善完成。

3.5 记录保存 供应商应维持一个中央档案室用于实验报告和校准记录存储。大量的可追溯数据记录应包括但不限于CCH,拉力测试结果与截面照片。这样的记录存储必须按照ALV,ISO和AIAG既定的政策和做法。

负责部门:资料室 输出文件:编制产品履历表(含时间) 文件保存:保存在资料室 操作说明:编制产品履历表,按产品的名称,时间,事项整理。

4、压接验证不一致的解决

奥托立夫的SQE应当校准任何验证计划的功能/性能失败或未满足要求的根本原因和校正措施(包含再验证试验)。

采用不可逆纠正措施解决差异,变化和偏差和重新检测完整的首样构成设计验证。

负责部门:品质部/技术部和生产车间协助 输出文件:SREA工程批准(供应商请求) 文件保存:保存在资料室/发客户处; 操作说明:当产品不符合原先的封样,需要向客户申请改善时,需协商客户SQE做相关验证。

5、变更管理

线束组件或压接参数(即端子连接)的任何不同于经过验证的变更必须经过一个根据客户要求的过程验证。变更成功的验证结果必须通过填写SREA工程批准(供应商请求)提交给Autoliv工厂各自的SQE接受。

负责部门:品质部/技术部 输出文件:SREA工程批准(供应商请求) 文件保存:保存在资料室 操作说明:任何向客户申请的变更(不管它是否最终得到批准)都应记录。 注意: 1、请检查,向Autoliv确认规范的最新版本是可用的。 2、假如客户没有确定或其他文件输入要求符合这些文档或其他资料,那将使用 SAE=USCAR21 规范。 3、供应商必须使用他们的技术规范制定终端压接工艺参数。 4、上面的表仅指定客户要求测试终端压接(仅适用于开发和初始资格)。 5、供应商必须遵循其内部和/或终端供应商压接规范开发端子压接参数(参考2.1节USCAR-21)。

线束未来专业于:为汽车线束企业及设计人员提供创新、设计、开发、工艺、生产、质量、标准、实验等为核心的服务平台,包括设计/开发经验分享、产品替代库、技术文档、技术标准、技术视频、求职招聘、企业信息等服务。 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |