|

随着汽车轻量化要求,尤其新能源汽车的要求更高,铝导线的研究与应用,不仅可以达到节能减排的目的,还可以提高纯电动或混合动力汽车的续航里程等能力。本文主要对车用铝导线进行研究与分析,主要介绍铝线与铜线的性能差异,以及铝导线在设计和制造过程中的关键管控要点,按照铝导线的产品特性、品质要求,为铝导线的开发提供一套理论设计依据、生产制造方案以及测试方法、验证规范。

01 当前现状与研究背景

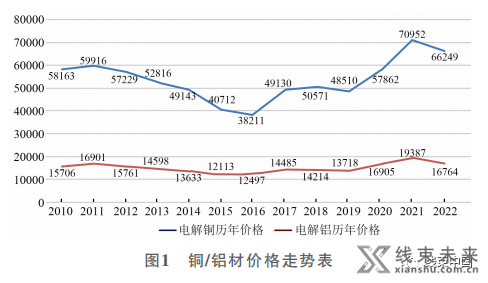

当前,新能源汽车高速发展,汽车轻量化设计需求进一步提升。其中电线电缆作为汽车电力传输的主要零部件,传统的设计采用铜质作为导体。铜芯线缆价格较为昂贵,质量重。开发质量轻、价格低的汽车用铝导体电线电缆是汽车轻量化设计十分必要的。传统电力行业采用铝电缆由来已久,铝电缆成本低、质量低、使用寿命久,高压远距离输电首选电缆,另外中国铝资源丰富,材料价格波动小(图1),成本稳定易控。新能源汽车行业采用铝电缆代替铜电缆是一种理想的减重降本方案。铝电缆在国外汽车领域已有应用。国内主机厂家已经逐步显现对铝电缆开发和应用的需求意向。

02 铝线产品的应用案例

大平方汽车电线电缆会率先转切换到铝导体电缆产品,市场上已成熟的铝电缆产品的实际应用如下。 1) 大巴车型电池包内/外线采用超声波焊接铝线,大巴车型大线径动力连接线使用量多,使用铝线优势明显。 2) 乘用车型直流母线采用50mm2 铝线缆,已顺利量产。采用超声波焊接,有效提升接头电接触性能,对比铜线有效降低线束质量。 3) 交流充电枪使用高强度抗弯铝合金线,质量轻,老化测试性能稳定,已逐步开始量产;乘用车直流充电口线使用铝线,提高散热性,圆型充电口端子采用超声波焊接,显著提升电接触性能,降低发热量,提升使用寿命。

03 铜与铝的性能差异

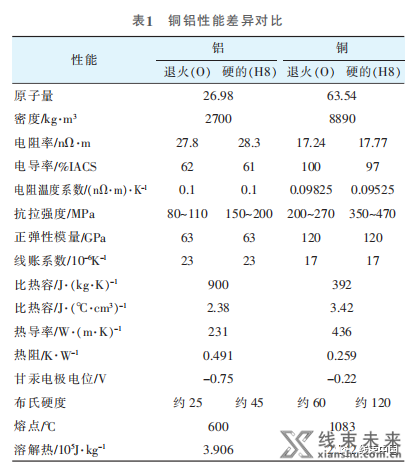

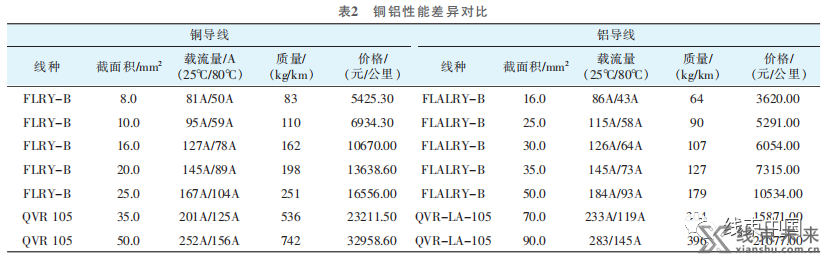

3.1 铜材与铝材的性能差异由于铝与铜的电阻率不同,即铜导体的导电率高于铝导体,见表1,因此,铝导体的电导率为62%IACS。当铝导体的截面积是铜的100/62≈160% (1.6倍时),铝导体和铜导体电气性能一样。同时,由于铝的比重为2.7kg/m3 ,铜的比重为8.89kg/m3 ,故两者的质量比为(2.7×160%)/(8.89×1)≈50%。

3.2 铜线与铝线的性能差异当铝导体的截面积增大到铜导体截面积的1.6倍时,其电气性能一致,即实现了和铜相同的电阻和电压损失。此时铝导体的质量仅为铜体的1/2。但当考虑到实际导线载流量时,由于铝导线外径较大,其散热性更好,因此铝导体截面为铜导体截面的1.42倍时,其载流量可以保持一致。铜铝导线性能差异对比见图2。

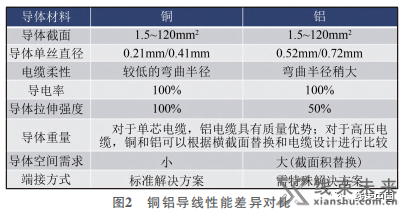

3.3 铜线与铝线的各项参数对比相同载流情况下,铜线的线径小于铝线 (铜为铝1.42倍),铜线质量大于铝线(铝线减重在30%以上),铜线(按71000元/吨铜价)价格大于铝线(按19000元/吨铝价)(铝线降本在30%),详见表2。

04 铝线与端子压接工艺

4.1 超声波焊接超声波金属焊接原理是利用超声波频率 (超过大于16kHz) 的机械振动能量,连接同种金属或异种金属的一种特殊方法。焊接时,既不向工件输送电流,也不向工件施以高温热源,只是在静压力作用下,将弹性振动能量转变为工件界面的摩擦工,变形能极有限地温升,使得焊接区域的金属原子被瞬间激活,两界面处的分子相互渗透,最终实现金属焊件的固态连接。超声波焊接成品详见图3。

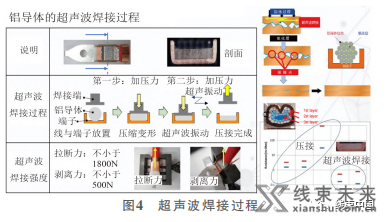

4.2 铝导体的超声波焊接过程由于在压接的过程中 (图4),铝导线的线芯氧化层没了,所以端子的压接面在压接后需要做特殊防氧化处理。

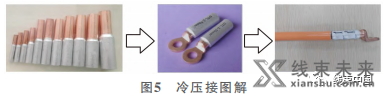

4.3 传统冷压接传统冷压接:铜铝端子采用摩擦焊技术,将铜与铝通过摩擦焊接在一起,解决了铜与铝无法直接压接的问题。 第一步,铜材和铝材通过摩擦焊接加工连接在一起,制成需要端子形状,铝材中间按需求制成中空的管桩,便于铝导线的放入。 第二步,将铝导线放入铝管中,使用气动压接机和专用模具进行压接。详见图5图解。

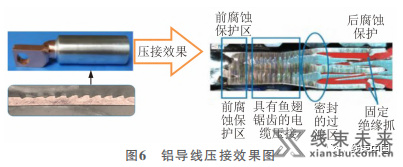

为保证铝导线的氧化层被刺破,铝套管内部采用鱼翅锯齿边结构,这样可以使得铝导线在压接时可以完全破坏铝导体的表面氧化层并增加端子的拉脱力。铝导线压接效果见图6。

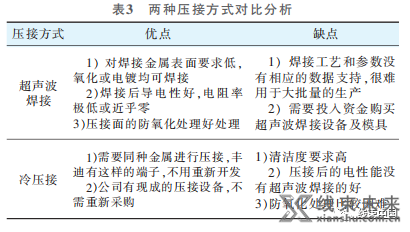

4.4 压接工艺对比分析 (表3)

05 铝导线线束设计标准

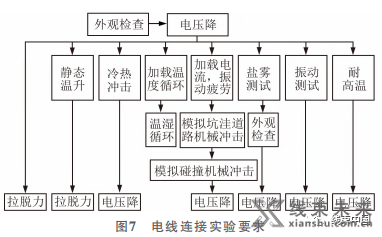

5.1 相关特殊特性要求阻燃性满足UL94 V -0级要求,绝缘电阻应不小于100MΩ,电线连接处压降要求≤0.03mΩ。 禁用物质限值满足GB/T 30512、2000/53/EC指令、REACH法规和 GADSL等清单中包括的有害物质。 耐电压要求在测试过程中高压线束应无飞弧、电晕和击穿现象,且漏电流不超过10mA。 5.2 实验标准及测试要求电线连接实验要求见图7。

5.2.1 电压降测试要求 铝电缆线样件两端加载100A的恒流电源试验电流,电压降测量应在热平衡后进行,热平衡至少由5次从温度测量点的温度数确定,每隔2min读数一次,连续5次读数的最大温度差小于±2℃。电线连接处压降要求≤0.03mΩ。 5.2.2 耐盐雾测试要求 试验前试运行时间24h,氯化钠溶液浓度(5±1)%(质量比),氯化钠溶液的 PH值6.5~7.2,盐雾沉降的速度(每80cm2 面积上/h)1~2mL/h,试验箱温度(35±2)℃,连续喷雾128h。用清洁的水冲洗试样以除去表面上残留的试验盐沉积物,并在常温下恢复1~2h后观察样品外观,要求无腐蚀生锈现象,样品干燥后测试电压降。 5.3 生产工序关键控制要点 1) 裁剥线。设备切线的压力、速度、切割的压力、转速、切口深度都要设定。末件样品检验方式:游标卡尺、钢卷尺、目视。公差控制在L≤1000mm,±3;1001~4000mm,±5;大于4000mm,±5。剥线-0.1~+0.2mm。 2) 压接。设备需要设置压力监控,首末件样品测试压接高度、压接宽度、拉脱力。检验方式:游标卡尺、5000N拉力测试仪。70mm2 铝导线压接拉力要求大于3300N。 3) 热缩。热缩机设定温度与时间,检验检验方式:外观目视、密封防水测试仪 (控制100kPa测试)。 4) 装配与检验。安装防错治具,生产记录自动保存在系统内部,可通过产品标签测试时间及顺序号进行追溯。 其中,剥口、套料、压接3个工序尤为关键,剥口过长或者过短都会影响压接成型;套料顺序错误或者漏套,都有线束报废风险;压接不良造成功能失效,严重会烧车风险。

06 总结

通过以上对铝导线设计案例的剖析,介绍了铝导线的设计标准、实验要求和制造过程各工序的关键管控要点,深度剖析铜铝材质性能差异对比,分析铝导线在汽车设计中的轻量化与成本的解决方案。通过这些系统的方法,了解铝导线线束设计及制造始末,理解铝导线线束的设计理念以及设计难点,对后续铝导线线束的设计、生产制造、品质管控和验证规范提供参考。

线束未来专业于:为汽车线束企业及设计人员提供创新、设计、开发、工艺、生产、质量、标准、实验等为核心的服务平台,包括设计/开发经验分享、产品替代库、技术文档、技术标准、技术视频、求职招聘、企业信息等服务。

免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。

|

|Archiver|手机版|小黑屋|线束未来-汽车线束的未来-线束知识-线束资料-线束标准-线束材料-线束智造-线束视频-产品云库-线束企业-求职招聘

( 冀ICP备2022002228号 )

|Archiver|手机版|小黑屋|线束未来-汽车线束的未来-线束知识-线束资料-线束标准-线束材料-线束智造-线束视频-产品云库-线束企业-求职招聘

( 冀ICP备2022002228号 )