|

为什么要加强车间现场管理呢? 因为80%的工作在现场,80%的人员在现场,80%的问题在现场,80%的事故在现场, 得现场者得天下!

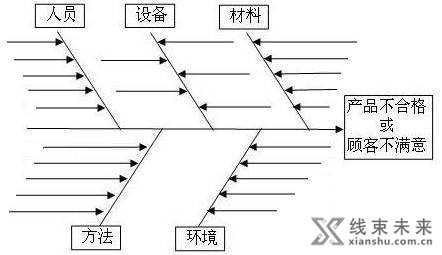

车间的现场管理包含了五大要素:人、设备、材料、方法、环境。

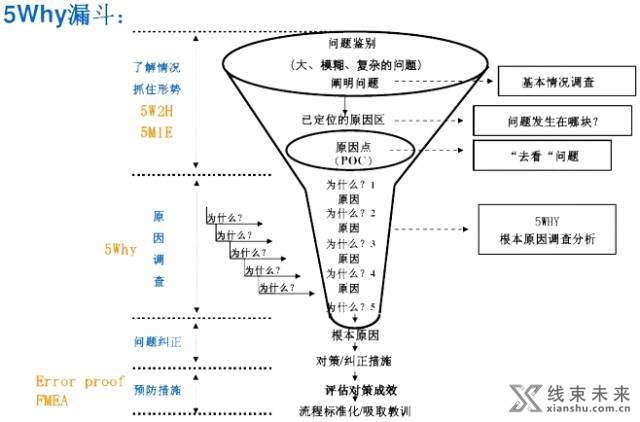

“五问法”就是所谓的5why分析法,也就是对一个问题点连续以5个“为什么”来自问,以追究其根本原因。虽为5个为什么,但使用时不限定只做“5次为什么的探讨”,主要是必须找到根本原因为止。

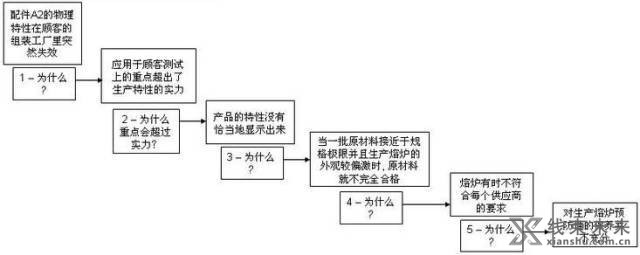

举一个车间工作现场的例子:为什么生产中间体的时候会出现己二酸少投问题?

1、为什么会呈现少投己二酸? 分析结果:由于操作员未及时发现中间体己二酸正确数量。

2、为什么操作员不及时发现中间体己二酸用量? 分析结果:由于操作员依据错误的投料记载单投料。

3、为什么会呈现错误的投料记载单? 分析结果:由于操作员填写投料记载单未及时给工艺员校正。

4、为什么没有时提交给工艺员校正? 分析结果:由于下班太匆忙,没有及时正确地交班。

5、为什么交班人员不及时正确交班,接班人员未发现问题? 分析结果:由于员工的义务心不够,留意力不够,未做到交班的各项检查工作。

预防措施 投料时,要依据工艺指导书来填写投料记载单。 填写后,要及时提交工艺员校正签字。 交班时,要细致填写交班记载单,做到各项确认后交班。 接班时,要做到检查上一班的投料记载单,工艺参数。 交班时,不能够抱有幸运,麻木的心态。

工艺员应该催促和检查操作员做好交接班工作。

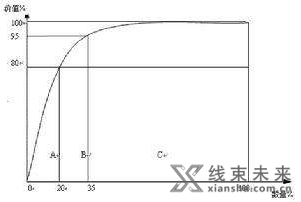

现场定置管理ABC法 它是根据事物在技术或经济方面的主要特征,进行分类排队,分清重点和一般,从而有区别地确定管理方式的一种分析方法。由于它把被分析的对象分成A、B、C三类,所以又称为ABC分析法。

在ABC分析法的分析图中,有两个纵坐标,一个横坐标,几个长方形,一条曲线,左边纵坐标表示频数,右边纵坐标表示频率,以百分数表示。横坐标表示影响质量的各项因素,按影响大小从左向右排列,曲线表示各种影响因素大小的累计百分数。一般地,是将曲线的累计频率分为三级,与之相对应的因素分为三类:

A类因素,发生累计频率为0%~80%,是 主要 影响因素。 B类因素,发生累计频率为80%~90%,是 次要 影响因素。 C类因素,发生累计频率为90%~100%,是 一般 影响因素。

一个车间的实例 对于生产车间的废品料和空桶摆放紊乱的问题,为什么会呈现无名料、掺兑料和不同品种的空桶堆放一起?

问题剖析: 1、车间未在车间做好合理的定置摆放标识。 2、没有对车间废品料做管理工作。 3、未及时掺兑无名料、掺兑料,把与生产无关的物品肃清掉。

处理措施: 1、做好车间生产物品定置设计图。 2、依据生产需求定期做好相应的掺兑工作。 3、对车间的各物料和空桶停止ABC分类,经过目视化管理,让工人晓得物料和空桶该如何放置。

车间现场管理和改善是不时地 创新 积聚起来的,更需求全体人员的参与和长期维持下去。只要是改善,即便最小的事也值得我们去做,任何问题都是能够处理的。

线束未来专业于:为汽车线束企业及设计人员提供创新、设计、开发、工艺、生产、质量、标准、实验等为核心的服务平台,包括设计/开发经验分享、产品替代库、技术文档、技术标准、技术视频、求职招聘、企业信息等服务。 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |