|

自动化、无人化向来是热词,在近期的特殊环境中,这些概念的重要性更加凸显。小编在本文中整理了国内标杆智能工厂共10家,它们分别属于于钢铁、食品、汽车、3C等不同行业。下面一起欣赏这些经典自动化案例吧!

0 1

西门子成都智能工厂

2013年9月 ,占地逾3.5万平方米的西门子工业自动化产品成都生产研发基地(简称“西门子成都工厂”)正式投运。

它是西门子在中国设立的 首家 、也是 唯一 的数字化工厂,是德国安贝格数字化工厂的姊妹工厂。

02

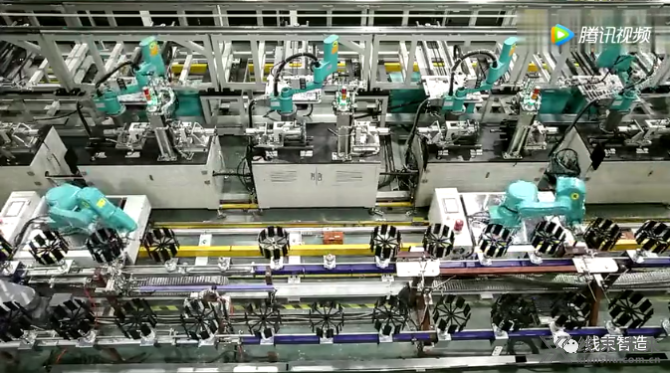

美的集团智能制造生产线

通过动图了解神奇的美的智能工厂: ①铭牌激光雕刻 :自动采集产品数据,零失误刻印。

② 冷凝器精准折弯 :0.095毫米翅片精准加工,零损伤折弯。

③ CCD影像检测 :0.1毫米级划痕诊断,零瑕疵下线。

④ 压缩机智能装配 :自动扫码核对信息,零差错安装。

⑤ 面板自动装配 :机器人精准影像定位,零偏差固定。

03

上海通用武汉工厂

04

富士康自动化

05

京东方

我们先来看京东方成都柔性屏“ 超级工厂 ”的几个数据: ① 占地面积 41万平方米,等于7个水立方; ② 主厂房占地面积 10万平方米,等于14个标准足球场; ③ 最大单体建筑 41.3万平方米; ④ 钢结构 2万吨,等于3个埃菲尔铁塔……

从 体量上 来看,京东方这条生产线配得上“超级”二字。但真正让人心服口服的超级工厂一定要有世界先进的技术才行。

没错,这条生产线应用了全球先进的 蒸镀工艺 ,并采用 柔性封装技术 ,可实现显示屏幕弯曲和折叠。

《大国重器》 第二季重磅报道了京东方成都柔性屏“超级工厂”,为我们揭示了其实际生产过程。

06

宝钢股份1580智能车间

钢铁行业是国家的工业支柱,在 制造业转型升级 的大势之下,我们一起通过中国大而现代化的宝钢股份1580智能车间改造项目案例来寻找突破口!

一位机组操作人员通过对讲机和 吊运计划单 传递吊运信息,一名行车工操控行车,一名库位工找准库位。

在 传统行车吊运 工作中,一台行车如果要完成一次钢卷吊运,至少需要三名工作人员倾力配合。十台行车,就需要三十个人。

这就是当前人力作业条件下的车间场景,对于亟待创新改革的钢铁企业,轻量化的结构调整、转型升级,无疑能够降低更多人力成本,释放更多 产业价值 。

2016年9月,宝钢股份启动1580智能车间改造项目,以期搭建一个 自动化 、 无人化 、 智慧化 的平台来实现产品的生产管理。

宝钢1580智能车间项目完成验收后,行车全自动投入率稳定在98.5%以上,减少了全部20个行车操作工和地面库管理人员,板坯库倒垛率提升了一倍。

项目完工后, 平均日产量还能提升15%至30% 。

一系列改造,也使得宝钢成为全球首个无人值守智能车间的吉尼斯纪录保有者,使1580热轧智能车间从 工程控制 、 高效运营 、 安全可靠 、 智能化运营 等多方面显著提升。

07

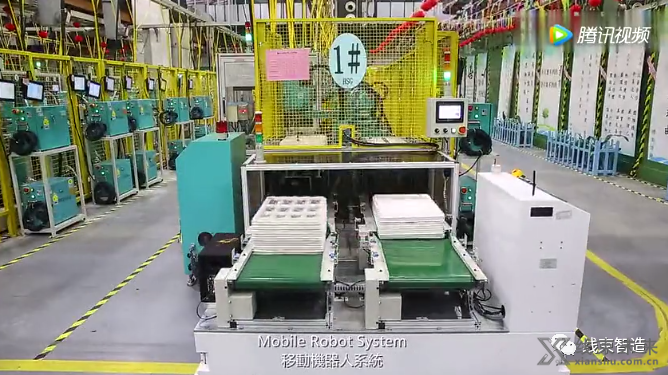

实现机器人自我生产的数字化生产线

中国第一条实现机器人自我生产的数字化生产线属于哪个厂商,你知道吗?——它来自新松机器人。 新松机器人自动化股份有限公司(以下简称“新松”)隶属中国科学院,是一家以机器人技术为核心,致力于 全智能产品及服务 的高科技上市企业。

①中国 机器人产业 前10名的核心牵头企业 ②全球 机器人产品线 齐全的厂商之一 ③国内最大的 机器人产业化 基地 之一

08

海康威视智能制造基地

09

2018 蒙牛智造工厂

10

如意:服装制造业智能工厂

山东如意科技集团是: 多元持股的大型中外合资企业 国家级高新技术企业 纺织产业突出贡献企业 全国纺织十佳经济效益支柱企业 中国毛纺织最具竞争力十强企业 山东省百家重点企业集团

自2010年开始,如意从服装 原料 、 纺织 、 面料 、 色染 等全产业链向智能制造转型升级。赶紧来看:

在制造端,如意拥有 全套智能化生产设备 ,“点菜式”引进了意大利、法国、德国、瑞士、比利时等最为先进的纺、织、染设备及配套的测试仪器。

服装硬件升级从 自动仓库 、 自动裁剪 、 自动配料 、 自动缝制 形成可自由调整工序的智能硬件配置。

通过 互联网+制造改造 ,生产全流程实现数字化、智能化,数据自动存储并汇总分析,完成智能化、数字化、网络化、自动化硬件升级。

通过全产业链的 软硬件升级 ,如意建立起一整套国际化标准智能流程,强大的资源整合,各个环节的顶尖配置,大大提升如意在国际竞争中的核心竞争力。

线束未来专业于:为汽车线束企业及设计人员提供创新、设计、开发、工艺、生产、质量、标准、实验等为核心的服务平台,包括设计/开发经验分享、产品替代库、技术文档、技术标准、技术视频、求职招聘、企业信息等服务。 免责声明:本网站的部分内容,来源于其他网站的转载,转载目的在于传递和分享更多信息,并不代表本平台赞同其观点和对其真实性负责,版权归原作者所有,如有侵权请联系我们删除。 |